基于R7S910035主控器件的1.5KW伺服控制系统解决方案

265

265

拍明

拍明

概述

伺服控制系统,或称伺服系统,是用来精确地跟随或复现某个过程的反馈控制系统。伺服控制系统是使物体的速度、位置等输出状态被控量能够跟随输入目标(或者给定值)的任意变化的一种自动控制系统。其基本要求是精确、快速响应和稳定。其发展趋势:小型化、模块化、网络化。

优势

• 功率模块集成整流、制动、逆变一体化功率模块设计,封装尺寸小,方便安装生产,一致性好,可靠性高,适用1.5KW伺服控制系统;

• 内置以太网MAC、EtherCAT,高速USB2.0,及SPI、IIC等接口的32位MPU R7S910035,集算法控制和网络通信于一身;

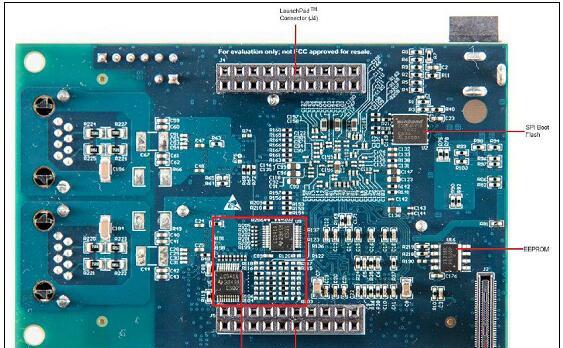

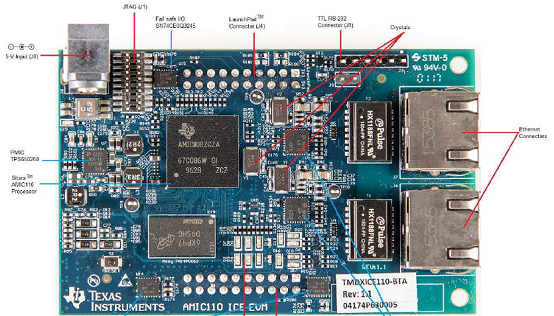

【R7S910035】

300 MHz/450 MHz/600 MHz, MCU with ARM Cortex®-R4 and -M3*1, on-chip FPU, 498/747/996 DMIPS, up to 1 Mbyte of on-chip extended SRAM, Ethernet MAC, EtherCAT*1, USB 2.0 high-speed, CAN, various communications interfaces such as an SPI multi-I/O bus controller, ΔΣ interface, safety functions, encoder interfaces*1, and security functions*1

Features

■ On-chip 32-bit ARM Cortex-R4 processor

• High-speed realtime control with maximum operating frequency of

300/450/600 MHz

Capable of 498/747/996 DMIPS (in operation at 300/450/600

MHz)

• On-chip 32-bit ARM Cortex-R4 (revision r1p4)

• Tightly coupled memory (TCM) with ECC: 512 Kbytes/32 Kbytes

• Instruction cache/data cache with ECC: 8 Kbytes per cache • High-speed interrupt

• The FPU supports addition, subtraction, multiplication, division,

multiply-and-accumulate, and square-root operations at singleprecision

and double-precision.

• Harvard architecture with 8-stage pipeline

• Supports the memory protection unit (MPU)

• ARM CoreSight architecture, includes support for debugging

through JTAG and SWD interfaces

■ On-chip 32-bit ARM Cortex-M3 processor

(in products incorporating an R-IN engine)

• 150-MHz operating frequency • On-chip 32-bit ARM Cortex-M3 (revision r2p1) • RISC Harvard architecture with 3-stage pipeline • Supports the memory protection unit (MPU)

■ Low power consumption

• Standby mode, sleep mode, and module stop function

■ On-chip extended SRAM

• Up to 1 Mbyte of the on-chip extended SRAM with ECC

• 150 MHz

■ Data transfer

• DMAC: 16 channels × 2 units

• DMAC for the Ethernet controller: 1 channel

■ Event link controller

• Module operations can be started by event signals rather than by

interrupt handlers.

• Linked operation of modules is available even while the CPU is in

the sleep state.

■ Reset and power supply voltage control

• Four reset sources including a pin reset

• Dual power-voltage configuration: 3.3 V (I/O unit), 1.2 V

(internal)

■ Clock functions

• External clock/oscillator input frequency: 25 MHz

• CPU clock frequency: Up to 300/450/600 MHz

• Low-speed on-chip oscillator (LOCO): 240 kHz

■ Independent watchdog timer

• Operated by a clock signal obtained by frequency-dividing the

clock signal from the low-speed on-chip oscillator: Up to 120 kHz

■ Safety functions

• Register write protection, input clock oscillation stop detection,

CRC, IWDTa, and A/D self-diagnosis

• An error control module is incorporated to generate a pin signal

output, interrupt, or internal reset in response to errors originating

in the various modules.

■ Security functions (optional)*2

• Boot mode with security through encryption

■ Encoder interfaces (optional)*3

• EnDat 2.2, BiSS-C, FA-CODER, A-format, and HIPERFACE

DSL-compliant interfaces*4

• Frequency-divided output from an encoder

■ Various communications interfaces • Ethernet

- EtherCAT slave controller: 2 ports (optional) - Ethernet MAC: 1 port (an Ethernet switch is not used)

or

- Ethernet MAC: 1 port (an Ethernet switch to support 2 ports is used) • USB 2.0 high-speed host/function : 1 channel • CAN (compliant with ISO11898-1): 2 channels (max.) • SCIFA with 16-byte transmission and reception FIFOs: 5 channels

• I2C bus interface: 2 channels for transfer at up to 400 kbps

• RSPIa: 4 channels

• SPIBSC: Provides a single interface for multi-I/O compatible

serial flash memory

■ External address space

• Buses for high-speed data transfer at 75 MHz (max.) • Support for up to 6 CS areas • 8-, 16-, or 32-bit bus space is selectable per area

■ Up to 33 extended-function timers

• 16-bit TPUa (12 channels), MTU3a (9 channels), GPTa (4

channels): Input capture, output compare, PWM waveform output

• 16-bit CMT (6 channels), 32-bit CMTW (2 channels)

■ Serial sound interface (1 channel)

■ ΔΣ interface

• Up to 4 ΔΣ modulators are connectable externally.

■ 12-bit A/D converters

• 12 bits × 2 units (max.)

(8 channels for unit 0; 16 channels for unit 1)

• Self diagnosis

• Detection of analog input disconnection

■ Temperature sensor for measuring temperature within the chip

■ General-purpose I/O ports

• 5-V tolerance, open drain, input pull-up

■ Multi-function pin controller

• The locations of input/output functions for peripheral modules are

selectable from among multiple pins.

■ Operating temperature range

• Tj = -40°C to +125°C

Tj: Junction temperature

• 可提供隔离驱动、隔离放大、隔离通信的隔离器件、AC/DC、DC/DC、LDO辅助电源及编码器,以及保险丝、滤波器、TVS管等保护器件,器件配套齐全。

【伺服控制】

伺服控制是为满足某种目的,产生运动和对物体运动进行控制是我们人类最重要的活动之一。伺服控制是对物体运动的位置、速度及加速度等变化量的有效控制。

伺服电动机

伺服电动机有两项技术值得注意,一是高密度电机,采用一种叫“大极电机”的设计思想。例如六极九槽电机,定子由九个独立的极构成,在每个极上绕制集中线圈,然后再将九个极拼装起来,形成九个槽的电机铁芯。由于每个极是独立绕制和整形,所以即使采用自动机绕,也能保持槽满率高达90%。这类电机制造工艺好,空间利用和体积都达到了最小化,故称为高密度电机。从运行原理上讲,这类电机不属于旋转磁场电机,它在三相脉振磁场下工作,因此,它的适用性、设计方法和运行方式都有一定特殊性,所以这类电机不适合方波电流驱动。

另一类是嵌入式磁钢速率伺服电动机,它可利用凸极效应引起的交、直轴电感随位置变化的特点,构成真正意义上的无位置传感器速率伺服电动驱动系统。

传感器

除了各类光电编码器以外,磁编码器值得关注。磁编码器的体积和重量都比光电编码器小几十倍,温度范围更宽,几乎不怕冲击和振动。其工作原理非常简单,它的定子是一颗内嵌霍尔磁敏元件和DSP的芯片,体积可以小到MSOP-24封装,它的转子是一颗两极磁钢。它的分辨率10─12位,精度8─10位。这种磁编码器已有供应。

作为空间应用,为了满足-35 0C ─ 80 0C环境要求,几乎难以采用传统的光电编码器,为此我们自行研制了磁编码器,分辨率16位,精度12位。磁编码器信号处理电路共存于驱动控制电路(FPGA)中,形成传感器与驱动控制电路一体化。

电流传感器是伺服控制必不可少的,小功率系统可以采用电阻采样,一般可采用[1] 霍尔电流传感器。两种方法都要将模拟信号转换成数字信号,然后参于数字伺服控制。上述A/D转换的输出形式通常是串行数字脉冲或脉宽调制信号。

伺服单元

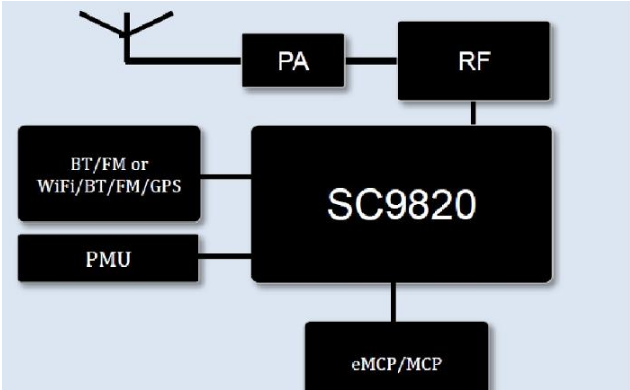

2003年美国IR公司推出单芯片速率伺服控制系统,它内部包括:电机矢量FOC控制器、电流PI调节器、速度PI调节器、SVPWM调制器、传感器接口、SPI和并行通信接口等。IR公司推出的单芯片速率伺服控制系统的最重要特点是,允许用户对上百种参数进行实时的和初始化给定。该技术在一片FPGA中实现了FOC控制器、电流PI调节器、速度PI调节器、位置PID调节器、速度前馈控制器、IIR滤波器、SVPWM调制器、梯形速度轨迹生成器、位置指令处理器、监控与保护环节、通讯模块、寄存器堆等所有伺服控制模块,并且在内部集成了CPU,可以完成键盘、显示及外部通讯控制,为真正的数字可编程片上系统(SOPC)。

由于所有控制算法均用硬件实现,所以伺服控制器可以达到相当高的性能,其电流环与速度环采样频率均可达到20kHz,位置环采样频率可达10kHz以上,频率指标主要由芯片本身性能限制。通过上位机可以访问所有内部寄存器,能实现各种控制目的。所有参数可以进行在线修改,包括开关频率、死区时间、调节器参数、滤波器参数等。适应于PMSM、IM、BLDCM等不同电机的驱动控制,并兼容霍尔传感器、增量式/绝对式码盘、磁编码器、旋转变压器等各类传感器接口信号。可以接收脉冲指令、模拟指令以及数字指令等各种输入信号,并可通过上位机或控制面板完成所有操作功能。具有控制器识别码接口,易于实现多轴控制。这种单片控制器大大减少了系统体积,提高了抗干扰性,加上完善的保护措施,保证了系统运行的可靠性。

伺服组件

伺服组件指:由伺服电动机、机械减速或耦合机构、[2] 伺服控制器、传感器等组成的一体化伺服机构。例如:光驱主轴驱动模块、机器人的关节、汽车电动助力机构等等。对组件的基本要求是:体积小、重量轻(即高密度),一体化独成系统,互换性、可复用性和高可靠性等等。伺服组件是我们的重要研究方向。其中三轴和四轴组件更有特色,这些多轴伺服控制器通常可以由一个FPGA运动控制IP核来实现。另外,伺服组件中的电磁兼容、热分析与设计非常重要。

微小型CNC加工

CNC加工中心是伺服控制技术的大集成。小型CNC加工中心系统由轻巧型机床主体、高密度交流伺服电机、高精度编码器、伺服单元和基于DSP+PC的数控系统五大部分组成,其显著特点是拥有轻巧的外型,除采用自动虚拟刀库外,具有常规CNC加工中心的功能和性能指标。与常规的CNC加工中心相比,该多轴加工系统具有更高的运行效率和更低的使用成本,在操作方便性、产品价格以及功能重组等许多方面都具有竞争力。它是一种能满足计算机数字控制、自动化作业、高精度加工等普遍需求的普及型产品,是生产、教学、个人创造和劳动的有力助手。CNC加工中心是伺服控制技术应用的典范。

小型CNC加工中心的XYZ运动轴的分辨率0.001 (mm),重复精度0.01 (mm),主轴(速率控制)转速24000rpm,连动轴数4或5,支持DNC、 AUTO、EDIT等工作方式,支持G代码及 Mastercam、 AutoCAD、 Pro/E 等加工数据。

责任编辑:Davia

【免责声明】

1、本文内容、数据、图表等来源于网络引用或其他公开资料,版权归属原作者、原发表出处。若版权所有方对本文的引用持有异议,请联系拍明芯城(marketing@iczoom.com),本方将及时处理。

2、本文的引用仅供读者交流学习使用,不涉及商业目的。

3、本文内容仅代表作者观点,拍明芯城不对内容的准确性、可靠性或完整性提供明示或暗示的保证。读者阅读本文后做出的决定或行为,是基于自主意愿和独立判断做出的,请读者明确相关结果。

4、如需转载本方拥有版权的文章,请联系拍明芯城(marketing@iczoom.com)注明“转载原因”。未经允许私自转载拍明芯城将保留追究其法律责任的权利。

拍明芯城拥有对此声明的最终解释权。

产品分类

产品分类

2012- 2022 拍明芯城ICZOOM.com 版权所有 客服热线:400-693-8369 (9:00-18:00)

2012- 2022 拍明芯城ICZOOM.com 版权所有 客服热线:400-693-8369 (9:00-18:00)