电动汽车电池组是如何制造的?

253

253

拍明芯城

拍明芯城

原标题:电动汽车电池组是如何制造的?

作者:Jeff Shepard

转载来源:digkey

电池组是全电动汽车 (EV) 中的关键子组件,也是组装最复杂的组件之一。它首先在组装前测试单个电池单元。接下来,协作机器人(cobots)通常用于组装电池模块,然后将模块集成到完整的电池组中,包括母线、冷却组件、电池管理和其他子系统。最后,需要一个自动化的视觉检测系统来确保装配中的所有元件都正确组合在一起。

本文回顾了电动汽车电池组和一些相关子组件的复杂性,包括对大量电池模块、高效轻质母线和线束互连以及主动冷却系统的需求。然后,它展示了 Digi-Key 的代表性产品,包括 数据采集装置 从 美国国家仪器 可用作电池单元测试系统的一部分,一个 协作机器人 从 欧姆龙自动化 可用于电池组组装,以及带有嵌入式软件的智能相机模块 邦纳工程 可以提供自动化检测平台。

电动汽车电池组积木

电动汽车电池组的设计因制造商而异,有时在同一制造商的电动汽车型号之间有所不同,因此柔性组装是一个重要的考虑因素。所有电动汽车电池组都有一个共同点,那就是它们可以使用数千个组件。

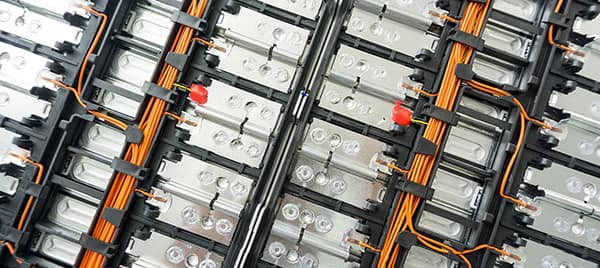

电动汽车电池组由许多电池模块组成,这些模块组装成最终电池组(图 1)。模块和电池组的架构正在不断发展,为电动汽车传动系统提供更高的电压。而 400 V直流 已成为标准配置,电压高达 900 V直流 出现频率更高。更高电压的主要好处是充电速度更快。更快的充电可以帮助减少电动汽车司机的里程焦虑,但会使电池组的组装更具挑战性(并且有潜在危险)。

图 1:电池模块是 EV 电池组的基本组成部分。(图片来源:美国国家仪器公司)

模块中的电池单元通常焊接在一起,而模块通常用螺栓固定在大母线上以形成完整的电池组。模块与电池组的架构通常是电动汽车设计之间的区别因素。在所有情况下,电池系统都需要热管理,主要是冷却,但当环境温度太低而无法有效运行电池时偶尔加热。对于小电池组,热管理系统可能是被动的,但大包装需要使用相变装置和泵进行主动热管理,以循环液体以冷却单个电池。

电池管理系统 (BMS) 监控单个电池单元的运行状况和充电状态。BMS 包括一系列电压、电流、温度和其他传感器,通常每个电池单元上都有传感器。BMS与EV的中央计算机系统通信。

保险丝有时用于模块级别,但整个电池组始终存在过流保护。大型高压接触器和其他组件用于对电机驱动电路进行预充电,以防止在EV首次打开时可能造成破坏性的高浪涌电流。服务断开联锁隔离电池组中的高电压,并为在 EV 上工作的维修技术人员提供安全的环境。完成组装需要数百个螺钉、螺母和螺栓、连接器和其他机械部件。

构建电池组

测试单个电池单元是关键的第一步。这通常是制造电池的专业超级工厂电池生产过程的最后一步。但是,当电池到达电动汽车生产设施时,通常会进行随机质量保证测试,以监控进货批次电池的质量水平。没有高质量的电芯,就不可能生产出高质量、可靠的电动汽车电池组。

接下来,将单元组装成模块。模块通常由大约 12 到 20 个电池组成。这些模块堆叠在金属框架中,提供互连、抗冲击和振动保护,在某些型号中还提供热管理。精度是必需的,随着电池组组件的建立,它变得越来越重,直到重达数百磅。

由于需要精度和处理重物,电池组组装通常使用协作机器人或工业机器人进行。协作式机器人可以处理重物,并快速准确地组装完成包装所需的数百个螺钉、连接器和其他组件。例如,日产聆风的电池组包括 48 个模块(图 2)。电池组组装的最后一步是自动化测试,包括对复杂电池组的目视检查。

图 2:这款日产 Leaf 电池组包括 48 个电池模块以及数百个其他组件。(图片来源:美国国家仪器公司NHR部门)

电池测试和数据采集

设计电池测试系统的制造工程师可以转向 779640-01 NI 的 数据 采集 (DAQ) 设备这款全速 USB 2.0 数据采集包括 8 ±60 V 直流电 (V直流) 用于隔离数字输入的通道,8 个 60 V直流,30 伏均方根 (V有效值) 用于隔离固态继电器 (SSR) 输出的通道和一个 32 位计数器(图 3)。八个隔离输入包括一个光耦合器、一个肖特基二极管和一个基于耗尽模式 MOSFET 的限流电路。779640-01 还包括数字滤波、变化检测、可编程上电输出和看门狗定时器。

图 3:779640-01 DAQ 包括 8 个隔离式数字输入(右侧)和 8 个隔离式 SSR 输出(左侧)。(图片来源:数码钥匙)

779640-01 DAQ 可以同时监控特定输入线或所有输入线上的变化,包括上升沿、下降沿或两者兼而有之。识别更改时会生成中断。中断不指示发生更改的输入行。该软件可用于读取行并确定更改通知的来源。数字滤波可以将噪声和电磁干扰(EMI)的影响降至最低。

数字滤波器作用于光耦合器输入端。光耦合器的关断速度比开启速度慢,通过下降沿的速度比上升沿慢。数字滤波器有助于消除由噪声或EMI引起的变化。设计人员可以使用编程的滤波器间隔配置滤波器通道。短于编程滤波间隔一半的脉冲被阻塞。超过滤波间隔的脉冲通过。中间的脉冲可能会也可能不会通过滤波器。

获得有关重负荷和重复性任务的帮助

一旦电池单元通过测试,协作机器人就可以加快电池模块和电池组的组装过程。装配涉及多个流程,而像 RT6-1001321 欧姆龙自动化具有很强的适应性(图 4)。RT6-1001321 集成了现场总线适配器,便于集成到工厂自动化系统中。协作机器人运行精度高,可以协助拧螺丝、粘合、涂抹导热硅脂、配接连接器以及组装 EV 电池组所需的无数其他活动。使协作机器人非常适合电动汽车电池组组装的一些功能包括:

图形化编程环境,可加快协作机器人培训。

集成视觉系统有助于检查和测量结果以及装配活动。

模块化末端执行器可以快速更换,使单个协作式机器人能够执行一系列装配过程。

协作机器人可以与物流和其他移动机器人交互操作,形成完整的电池组制造单元。

图 4:像 RT6-1001321 这样的协作机器人适应性强,可以高精度地快速执行重复性任务。(图片来源:欧姆龙自动化)

灵活性和快速学习新程序的能力,避免延长停机时间和低效的生产周期,是协作机器人的关键属性。使用图形用户界面或简单地将协作机器人手臂从一个位置移动到另一个位置,可以在几分钟内教授一项新活动。协作机器人擅长处理电动汽车电池组组装中常见的重复性任务,并且可以精确处理重负载。最后,协作机器人可以包括机器视觉和人工智能(AI),以正确的方向拾取所需的零件,将它们添加到电池组组件中,并检查结果。

验证结果

可以使用以下命令自动目视验证电池组是否已正确组装 VE205G1A 邦纳的智能相机(图5)。集成软件旨在执行高级视觉检测功能。邦纳的视觉管理器软件包含在VE205G1A中,并提供多种工具,如物品检测、定位和特征测量、流量分析以及条形码读取,以加快视觉应用的开发。运行时编辑支持对检测例程进行实时更改,从而减少停机时间并加快结果速度。VE205G1A 智能相机的一些功能包括:

EtherNet/IP、Modbus/TCP、PROFINET 和 RS-232 连接,可轻松集成到工厂自动化系统中

六个光隔离输入/输出 (I/O) 和一个外部光连接器

双行八字符显示屏,提供摄像机状态并可快速切换到新活动。

可选的密封镜头盖提供 IP67 防护等级,适用于恶劣的工业环境。

典型用途包括:

零件的存在与否,包括计算项目数量和验证标签。

验证零件的方向,并将零件位置和方向发送给拾取和放置机器人或协作机器人。

缺陷检测,包括识别物品上缺陷的位置和大小。

测量项目的关键尺寸或组件中项目的相对位置。

图 5:VE205G1A 等智能摄像头提供快速目视检查 EV 电池组组件所需的所有功能。(图片来源:邦纳工程)

总结

电动汽车电池组是复杂而关键的子系统。电动汽车的性能、可靠性和成本与高效快速组装电池组的能力密切相关。组装过程从验证电池单元是否符合所需规格开始,然后依靠机器人和协作机器人的自动精密装配,最后使用智能自动化相机进行最终目视检查。

责任编辑:David

【免责声明】

1、本文内容、数据、图表等来源于网络引用或其他公开资料,版权归属原作者、原发表出处。若版权所有方对本文的引用持有异议,请联系拍明芯城(marketing@iczoom.com),本方将及时处理。

2、本文的引用仅供读者交流学习使用,不涉及商业目的。

3、本文内容仅代表作者观点,拍明芯城不对内容的准确性、可靠性或完整性提供明示或暗示的保证。读者阅读本文后做出的决定或行为,是基于自主意愿和独立判断做出的,请读者明确相关结果。

4、如需转载本方拥有版权的文章,请联系拍明芯城(marketing@iczoom.com)注明“转载原因”。未经允许私自转载拍明芯城将保留追究其法律责任的权利。

拍明芯城拥有对此声明的最终解释权。

产品分类

产品分类

2012- 2022 拍明芯城ICZOOM.com 版权所有 客服热线:400-693-8369 (9:00-18:00)

2012- 2022 拍明芯城ICZOOM.com 版权所有 客服热线:400-693-8369 (9:00-18:00)