pcb板最多做到多少层

1

1

拍明芯城

拍明芯城

PCB板的层数极限与技术前沿

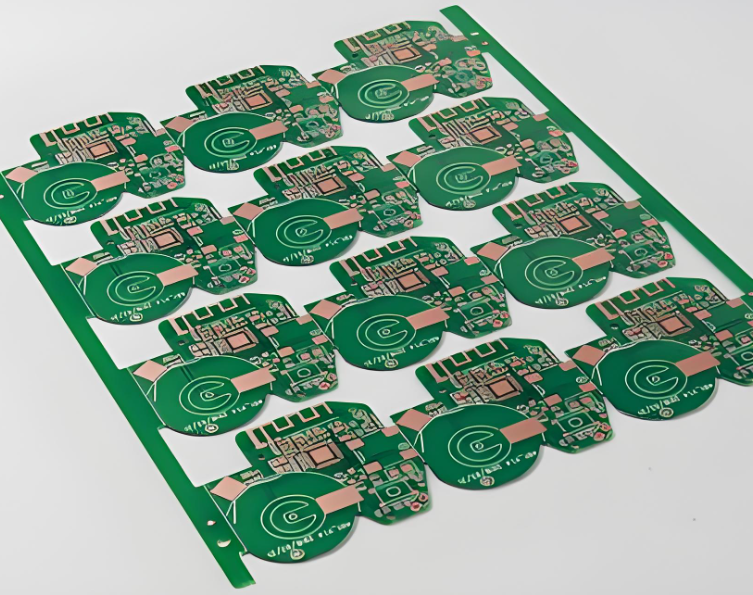

印刷电路板(PCB)作为现代电子设备的核心骨架,其设计和制造水平直接决定了电子产品的性能、尺寸、可靠性乃至成本。PCB的“层数”是其最核心的特征之一,它指的是一块PCB中导电层的数量。从简单的单层板到极其复杂的多层板,层数的不断增加反映了电子产品对更高集成度、更优性能和更小体积的极致追求。

PCB层数的演进与发展

最早的PCB是单层板,即只有一层导电图案,适用于结构简单、功能单一的电路。随着电子技术的发展,双层板应运而生,通过在两面布线并利用过孔连接,大大提升了布线密度。然而,对于更复杂的电路,如计算机主板、高性能服务器、先进通信设备等,双层板的布线能力已远远不足。于是,多层板技术成为必然趋势。

多层板通过将多层独立的电路层、绝缘层和粘合层压合在一起形成一个整体。每一层都可能承载特定的功能,例如信号层、电源层、接地层等。这种堆叠设计使得PCB可以在有限的平面空间内实现极其复杂的电路互连,从而满足了现代电子设备对高速、高频、大容量数据传输的需求。

理论与实际中的PCB最大层数

从理论上讲,PCB的层数并没有绝对的上限。只要制造工艺和材料技术能够支持,理论上可以无限堆叠。然而,在实际应用中,PCB的层数会受到多种因素的制约,包括:

制造工艺的复杂性: 每增加一层,制造过程的复杂度都会呈指数级增长。这涉及到更精密的对准、层压、钻孔和电镀工艺。极高层数的PCB对制造设备的精度和操作人员的经验提出了极高的要求。

材料性能: 多层板需要特殊的介电材料和粘合材料,这些材料必须具备优异的绝缘性能、热稳定性、尺寸稳定性以及良好的加工性能。随着层数的增加,材料的各项性能要求也越高,特别是对介电常数、损耗角正切等高频特性的控制至关重要。

厚度与重量: 层数越多,PCB的整体厚度越大,重量也越重。这对于空间受限和对重量敏感的应用(如航空航天、便携式设备)来说是一个巨大的挑战。

可靠性: 层数过多会导致板材内部应力增加,层间对准难度提高,从而可能影响PCB的长期可靠性,增加分层、开路或短路的风险。

成本: 层数的增加是导致PCB成本急剧上升的主要因素之一。更高层数意味着更复杂的工艺、更长的制造周期、更昂贵的材料和更高的报废率,这些都会直接体现在最终的产品成本上。

散热问题: 随着层数的增加和元器件密度的提高,散热成为一个日益严峻的问题。过多的层数可能会阻碍热量的有效散发,导致局部过热,影响电路性能和寿命。

基于以上考虑,目前在商业应用中,常见的PCB层数范围通常在2层到16层之间。对于更复杂的应用,如服务器、通信基站、高端医疗设备和军工产品,20层到40层的PCB也较为常见。

对于极高端的应用,例如超级计算机、航空航天领域的特定模块、以及一些前沿的科学研究设备,PCB的层数可以达到60层甚至更高。 例如,Intel的某些CPU基板就可能采用超过40层的PCB。IBM、Cisco等公司也曾展示过高达60层甚至80层的PCB技术。

需要强调的是,超过60层甚至80层的PCB属于极特殊定制产品,其制造难度、成本和技术要求都达到了工业界的巅峰。 这些超高层数PCB通常采用先进的堆叠技术,如HDI(高密度互连)技术中的盲孔、埋孔等,以及更精密的激光钻孔技术,以实现极高的布线密度和信号完整性。

多层板设计的优势

多层板相比单层板和双层板具有显著的优势,这也是其成为主流PCB设计方案的原因:

更高的布线密度: 这是多层板最直接的优势。通过在多个层面进行布线,可以在有限的面积内集成更多的电路和元器件,从而实现设备的小型化和高集成度。

更好的电磁兼容性(EMC): 多层板可以设置专门的电源层和接地层,形成良好的参考平面。这有助于控制信号回流路径,减少电磁干扰(EMI)和射频干扰(RFI),从而提高电路的电磁兼容性。

更优的信号完整性: 独立的信号层、电源层和接地层有助于减少串扰、反射和噪声。通过阻抗控制技术,可以在多层板中实现高速信号的稳定传输,确保信号的完整性。

更小的尺寸和重量: 尽管层数增加会带来厚度,但由于集成度的大幅提升,整体设备的尺寸和重量可以显著减小。这对于便携式、可穿戴设备以及航空航天等领域至关重要。

更好的散热性能: 虽然高密度会带来热量集中,但通过合理的层叠设计,可以利用内部的铜层作为散热通道,或者在特定层中填充导热材料,从而提升整体的散热效率。

更强的可靠性: 精密的多层板制造工艺和稳定的层叠结构可以提高产品的机械强度和环境适应性,从而提升长期运行的可靠性。

多层板设计的挑战

尽管优势显著,但多层板的设计和制造也面临诸多挑战:

设计复杂性: 多层板的设计需要更专业的工具和更丰富的设计经验。设计师需要考虑层叠顺序、阻抗匹配、信号完整性、电源完整性、热管理以及制造工艺的限制等多个因素。

制造难度和成本: 如前所述,层数越多,制造难度和成本越高。报废率也会相应增加,进一步推高生产成本。

可测试性: 随着层数增加和布线密度的提高,内部节点的测试变得更加困难。需要采用更先进的测试方法,如飞针测试、AOI(自动光学检测)和X射线检测等。

返工和维修困难: 多层板一旦出现内部故障,返工或维修几乎是不可能的,通常只能报废。这使得对制造过程中的质量控制要求极高。

热管理: 高密度集成导致的热量集中是多层板面临的一大挑战。需要精心的热设计,包括在设计阶段进行热仿真,并考虑采用导热材料、散热孔或与外部散热器协同工作。

未来发展趋势

随着电子技术向更高速度、更高集成度、更小尺寸方向发展,PCB的层数和技术也将继续演进:

更高层数与更精细化: 虽然目前层数已非常高,但未来在特定领域仍可能出现更高层数的PCB,同时伴随着线宽/线距的进一步缩小和孔径的微型化。

HDI技术与Any-Layer HDI: 高密度互连(HDI)技术将继续普及和发展,特别是Any-Layer HDI(任意层互连)技术,它允许在任意相邻层之间通过激光盲孔连接,极大地提升了布线灵活性和密度。

异质集成与封装基板: PCB将与封装技术进一步融合,特别是作为芯片封装的基板,其层数和精密程度将向更高级别的封装技术靠拢,例如SLP(Substrate-Like PCB)类载板技术,其工艺精度已经接近半导体封装的水平。

新材料的应用: 为了满足高频高速信号传输的需求,将有更多具有低介电常数、低损耗、优异热性能的新型介电材料和导电材料被开发和应用。

三维集成(3D-MID/3D-Packaging): 虽然不是严格意义上的PCB层数增加,但三维集成技术将允许在空间维度上堆叠更多的功能层或芯片,从而实现更高的集成度。PCB可能会作为这些三维结构的互连平台。

设计自动化与AI辅助设计: 随着PCB设计复杂度的增加,AI和机器学习将在设计优化、布局布线、信号完整性分析和可制造性设计(DFM)等方面发挥越来越重要的作用,帮助工程师应对挑战。

结论

PCB的层数是衡量其复杂性和性能的关键指标。从单层到数十层甚至上百层,PCB层数的演进是电子产品不断追求性能极限的缩影。虽然目前在商业应用中,几十层的PCB已是高端产品,但随着材料科学、制造工艺和设计工具的不断进步,PCB的层数极限将持续被挑战,以支撑未来电子设备更强大、更智能、更小巧的需求。

责任编辑:David

【免责声明】

1、本文内容、数据、图表等来源于网络引用或其他公开资料,版权归属原作者、原发表出处。若版权所有方对本文的引用持有异议,请联系拍明芯城(marketing@iczoom.com),本方将及时处理。

2、本文的引用仅供读者交流学习使用,不涉及商业目的。

3、本文内容仅代表作者观点,拍明芯城不对内容的准确性、可靠性或完整性提供明示或暗示的保证。读者阅读本文后做出的决定或行为,是基于自主意愿和独立判断做出的,请读者明确相关结果。

4、如需转载本方拥有版权的文章,请联系拍明芯城(marketing@iczoom.com)注明“转载原因”。未经允许私自转载拍明芯城将保留追究其法律责任的权利。

拍明芯城拥有对此声明的最终解释权。

产品分类

产品分类

2012- 2022 拍明芯城ICZOOM.com 版权所有 客服热线:400-693-8369 (9:00-18:00)

2012- 2022 拍明芯城ICZOOM.com 版权所有 客服热线:400-693-8369 (9:00-18:00)