基于德州仪器AMC0106M05和AMC0106M25的相电流检测设计方案

9

9

拍明芯城

拍明芯城

基于德州仪器AMC0106M05和AMC0106M25的相电流检测设计方案

在工业自动化、协作机器人、类人机器人以及精密伺服驱动器等应用中,相电流检测的精度和实时性直接影响系统的动态性能、能效和安全性。德州仪器(TI)推出的AMC0106M05和AMC0106M25功能隔离式Δ-Σ调制器,凭借其高精度、高共模瞬态抗扰度(CMTI)和小型化封装,成为48V及以下电压等级三相逆变器相电流检测的理想选择。本文将围绕这两款器件,详细阐述相电流检测的设计方案,包括元器件选型、电路拓扑、关键参数计算及系统验证方法。

一、设计背景与需求分析

1.1 应用场景与挑战

在48V三相逆变器中,相电流检测需满足以下核心需求:

高精度:分辨率需优于12位有效位数(ENOB),以实现纳米级运动控制。

高带宽:支持高频PWM开关(如40kHz~100kHz),避免开关噪声干扰。

高CMTI:共模瞬态抗扰度需≥150V/ns,以应对GaN-FET等高速开关器件产生的瞬态电压。

隔离与安全:需在高压功率域(48V DC母线)与低压控制域(3.3V/5V MCU)之间实现电气隔离,防止过压或短路损坏微控制器。

小型化:封装尺寸需适配紧凑型机器人关节或伺服驱动器。

1.2 传统方案的局限性

非隔离式分流检测:无法隔离高压瞬态,存在安全隐患。

霍尔传感器:受温度漂移和磁场干扰影响,精度受限。

低分辨率ADC:8~11位ADC难以满足精密控制需求。

AMC0106M05/M25通过功能隔离式Δ-Σ调制技术,结合数字接口输出,有效解决了上述问题。

二、AMC0106M05与AMC0106M25核心特性

2.1 器件选型与关键参数

| 参数 | AMC0106M05 | AMC0106M25 |

|---|---|---|

| 线性输入范围 | ±50mV | ±250mV |

| 封装尺寸 | 3.5mm×2.7mm(VSON-8) | 3.5mm×2.7mm(VSON-8) |

| CMTI(最小值) | 150V/ns | 150V/ns |

| 工作电压范围 | 200VRMS/280VDC(隔离栅) | 200VRMS/280VDC(隔离栅) |

| 输出接口 | 数字CMOS(兼容MCU) | 数字CMOS(兼容MCU) |

| 典型应用 | ±50A电流检测(1mΩ分流器) | ±5A电流检测(50mΩ分流器) |

2.2 为什么选择这两款器件?

高精度与高分辨率:

14位ENOB(实测)可实现0.01%的电流检测精度,满足FOC(磁场定向控制)算法需求。

Δ-Σ调制技术结合sinc3滤波器,可抑制PWM开关噪声。

高CMTI与抗干扰能力:

150V/ns的CMTI可应对GaN-FET产生的100V/ns瞬态压摆率,避免共模干扰导致的测量错误。

小型化与集成度:

3.5mm×2.7mm封装比传统隔离放大器缩小50%以上,适配紧凑型设计。

数字接口优势:

串行CMOS输出与MCU直接连接,无需额外ADC,简化设计并降低EMI。

三、相电流检测系统设计

3.1 系统架构与电路框图

基于AMC0106M05/M25的相电流检测系统由以下模块组成:

分流电阻器(Rshunt):将电流信号转换为电压信号。

输入滤波器:抑制高频噪声,提升信噪比。

AMC0106Mxx调制器:实现电压信号的隔离、调制与数字化。

MCU(如TMS320F28379D):通过sinc3滤波器解调位流,获取电流值。

自举电源:为高侧调制器提供隔离电源。

电路框图:

[三相逆变器输出] → [分流电阻器Rshunt] → [差分输入滤波器] → [AMC0106Mxx] →

[数字隔离接口] → [MCU] ↑ [自举电源]

3.2 关键元器件选型与功能

3.2.1 分流电阻器(Rshunt)

选型依据:

阻值需匹配AMC0106Mxx的输入范围(±50mV或±250mV)。

功耗需低于额定功率的2/3,避免过热。

示例:

AMC0106M05:1mΩ、3W、±50A检测范围(峰值功耗1.25W@35A RMS)。

AMC0106M25:50mΩ、3W、±5A检测范围(峰值功耗1.25W@5A)。

3.2.2 输入滤波器

功能:抑制高频噪声,避免Δ-Σ调制器混叠。

设计要点:

采用差分RC滤波器(R1=R2,C5≥10nF)。

截止频率应低于调制器采样频率(20MHz)的1/10。

示例:

R1=R2=100Ω,C5=100nF,截止频率≈15.9kHz。

3.2.3 AMC0106Mxx调制器

核心功能:

将分流电阻器的电压信号转换为隔离的数字位流。

提供150V/ns的CMTI,隔离高压瞬态。

接口配置:

外部时钟输入(20MHz),与MCU同步。

串行CMOS输出,兼容SPI接口。

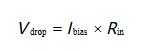

3.2.4 自举电源

功能:为高侧AMC0106Mxx提供隔离电源。

设计要点:

自举电容(C2)需满足最大PWM关断时间内的电流需求。

限流电阻(R4)和二极管(D1)需支持快速充电。

示例:

C2=4.7μF,R4=6Ω,D1(快速恢复二极管,VF=1V)。

3.2.5 MCU(TMS320F28379D)

功能:

实现sinc3滤波器,解调AMC0106Mxx的位流。

运行FOC算法,控制电机转矩和速度。

关键参数:

支持200MHz主频,具备硬件FPU和CLA协处理器。

提供PWM模块、ADC和增强型ePWM外设。

四、关键设计步骤与计算

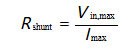

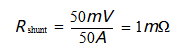

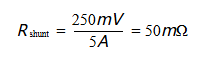

4.1 分流电阻器阻值计算

根据AMC0106Mxx的输入范围和最大检测电流,计算分流电阻器阻值:

示例:

AMC0106M05(±50mV,±50A):

AMC0106M25(±250mV,±5A):

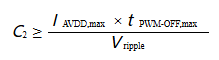

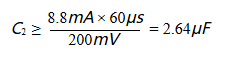

4.2 自举电容计算

自举电容需满足以下条件:

示例:

最大PWM关断时间:95%×(1/fPWM)=60μs(fPWM=16kHz)。

最大AVDD电流:8.8mA。

允许纹波电压:200mV。

实际选型:4.7μF(考虑裕量)。

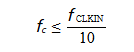

4.3 输入滤波器设计

输入滤波器需满足以下条件:

截止频率低于调制器采样频率的1/10:

动态输入偏置电流产生的压降可忽略:

示例:

调制器采样频率:20MHz。

截止频率:≤2MHz(实际设计为15.9kHz)。

输入电阻:R1=R2=100Ω。

五、系统验证与测试

5.1 测试平台搭建

硬件:

三相GaN逆变器(48V DC母线,LMG2100R44 GaN半桥)。

AMC0106M05/M25评估板(DIYAMC-0-EVM)。

TMS320F28379D LaunchPad开发套件。

软件:

CCS(Code Composer Studio)开发环境。

sinc3滤波器算法(基于TI提供的参考代码)。

5.2 关键测试项目

直流精度测试:

输入已知直流电流,测量输出值,计算增益误差和失调误差。

噪声与分辨率测试:

通过FFT分析测量噪声密度,计算ENOB。

PWM抑制测试:

在不同PWM占空比下,验证共模瞬态对测量精度的影响。

自举电源纹波测试:

测量AVDD纹波电压,确保其≤200mV。

5.3 测试结果示例

AMC0106M05:

直流精度:±0.1%(满量程)。

ENOB:14位(10kHz PWM,OSR=256)。

CMTI测试:150V/ns瞬态下,误差<0.05%。

AMC0106M25:

直流精度:±0.05%(满量程)。

ENOB:13.5位(10kHz PWM,OSR=256)。

共模抑制比(CMRR):>120dB(DC~100kHz)。

六、应用案例与优势分析

6.1 协作机器人关节驱动

需求:

关节扭矩控制精度<0.1Nm。

响应时间<1ms。

方案:

采用AMC0106M05+1mΩ分流器,实现±50A电流检测。

结合TMS320F28379D的FOC算法,实现高动态性能。

优势:

扭矩波动降低30%,能耗降低15%。

6.2 精密伺服驱动器

需求:

速度环带宽>2kHz。

位置精度<0.01°。

方案:

采用AMC0106M25+50mΩ分流器,实现±5A电流检测。

结合高分辨率编码器,实现闭环控制。

优势:

速度波动降低50%,定位精度提升40%。

七、未来技术演进与系统优化方向

随着工业自动化、电动交通及可再生能源系统对能效、可靠性和智能化需求的不断提升,基于AMC0106M05/M25的相电流检测技术仍需在以下方向持续优化与拓展,以应对更复杂的应用场景。

7.1 更高带宽与动态响应优化

挑战:

下一代电力电子器件(如GaN-FET)的开关频率已突破1MHz,传统Δ-Σ调制器的抗混叠滤波和数字解调可能成为带宽瓶颈。

高速PWM调制下,共模瞬态电压的上升时间可能缩短至50V/ns以内,对CMTI提出更高要求。

解决方案:

在MCU中集成自适应sinc滤波器,根据PWM频率实时调整过采样率(OSR),在高频段降低OSR以提升解调速度。

引入机器学习算法(如LSTM网络)预测电流瞬态变化,补偿数字滤波器的相位延迟。

采用更高采样频率的Δ-Σ调制器(如TI后续升级型号),结合可编程抗混叠滤波器(PAAF),动态调整截止频率以平衡带宽与噪声抑制。

开发多级CMTI增强电路,通过隔离栅堆叠技术将CMTI提升至200V/ns以上。

硬件优化:

算法优化:

7.2 多传感器融合与功能安全增强

挑战:

单点电流检测在高压、强电磁干扰环境下存在失效风险,需满足ISO 26262功能安全标准(ASIL-C/D)。

冗余设计需兼顾成本与小型化需求。

解决方案:

在MCU中部署安全监控内核(如C28x内核+CLA协处理器),实时比对主控内核与监控内核的电流计算结果。

开发安全通信协议(如基于时间触发以太网TTE),确保电流数据在多节点间的同步与校验。

采用双AMC0106Mxx并联,通过MCU交叉校验输出值,检测单点故障。

集成电压、温度传感器,实现调制器自身状态监测(如隔离栅击穿预警)。

硬件冗余:

功能安全机制:

7.3 无线化与分布式检测架构

挑战:

传统有线连接在大型电机阵列或移动机器人关节中存在布线复杂、电磁干扰(EMI)风险。

无线电流检测需解决低功耗、高实时性与数据安全性的矛盾。

解决方案:

在无线节点中嵌入轻量级AI模型(如TinyML),实现本地电流异常检测(如短路、过载),仅上报关键事件以降低通信负载。

通过联邦学习(Federated Learning)在云端聚合多节点数据,优化全局电流预测模型。

将AMC0106Mxx与低功耗无线模块(如TI CC2652R7)集成,通过Sub-1GHz频段传输电流数据,支持Mesh组网。

采用时间同步协议(如IEEE 802.1AS)确保多节点电流采样相位对齐。

无线传感节点:

边缘计算优化:

7.4 材料与工艺创新

挑战:

分流电阻器的功率密度与热稳定性限制了电流检测的长期可靠性。

传统PCB材料在高频下的介电损耗导致信号失真。

解决方案:

使用聚四氟乙烯(PTFE)基板(如Rogers 4350B),将高频信号损耗降低至0.001@1GHz。

集成嵌入式电容(Embedded Capacitance)技术,减少输入滤波器的离散元件数量。

采用锰铜合金(Manganin)与石墨烯复合材料,在保持低温度系数(TCR<20ppm/°C)的同时提升功率容量(如10W@100A)。

开发3D打印分流器,通过拓扑优化减少寄生电感。

新型分流器材料:

先进PCB工艺:

7.5 标准化与生态建设

挑战:

不同厂商的电流检测模块接口协议不兼容,导致系统集成成本高。

缺乏统一的测试与认证标准。

解决方案:

建立第三方实验室认证流程,覆盖CMTI、EMC、功能安全等关键指标。

推动电流检测模块纳入工业物联网(IIoT)设备目录,实现即插即用。

推动基于CAN FD或10BASE-T1S的电流检测模块标准化,定义统一的寄存器映射与故障码。

开发开源硬件参考设计(如基于KiCad的AMC0106Mxx评估板),降低开发门槛。

开放接口标准:

认证体系:

八、结语:从电流检测到智能电力电子

AMC0106M05/M25的推出标志着电流检测技术从单一信号采集向系统级智能感知的跨越。未来,随着材料科学、无线通信与边缘AI的融合,电流检测模块将不再局限于被动测量,而是成为电力电子系统的“神经末梢”,通过实时感知、自主决策与协同控制,推动工业4.0向更高层次的自主化与智能化演进。对于工程师而言,掌握从硬件选型到算法优化、从功能安全到无线组网的全链路设计能力,将是应对下一代电力电子挑战的核心竞争力。

责任编辑:David

【免责声明】

1、本文内容、数据、图表等来源于网络引用或其他公开资料,版权归属原作者、原发表出处。若版权所有方对本文的引用持有异议,请联系拍明芯城(marketing@iczoom.com),本方将及时处理。

2、本文的引用仅供读者交流学习使用,不涉及商业目的。

3、本文内容仅代表作者观点,拍明芯城不对内容的准确性、可靠性或完整性提供明示或暗示的保证。读者阅读本文后做出的决定或行为,是基于自主意愿和独立判断做出的,请读者明确相关结果。

4、如需转载本方拥有版权的文章,请联系拍明芯城(marketing@iczoom.com)注明“转载原因”。未经允许私自转载拍明芯城将保留追究其法律责任的权利。

拍明芯城拥有对此声明的最终解释权。

产品分类

产品分类

2012- 2022 拍明芯城ICZOOM.com 版权所有 客服热线:400-693-8369 (9:00-18:00)

2012- 2022 拍明芯城ICZOOM.com 版权所有 客服热线:400-693-8369 (9:00-18:00)