有感VS无感电机筋膜枪PCBA设计方案

9

9

拍明芯城

拍明芯城

一、项目概述

近年来,筋膜枪作为一款深受消费者喜爱的高频振动按摩设备,其工作核心在于高速旋转电机所产生的冲击振动。电机控制方案主要分为有感电机控制和无感电机控制两大类。所谓“有感”即电机内部或外部集成有霍尔传感器(或其它位置传感器),借助传感器信号实现精确的转子位置反馈;而“无感”则依靠电机的反电动势(Back-EMF)检测及算法估算实现无传感器闭环控制。两种方案各有优缺点:有感方案响应稳定、转矩平稳,但增加了元器件成本和装配工序;无感方案结构更简单、成本较低,但对控制算法要求较高、启动和低速性能可能欠佳。

本设计方案旨在针对筋膜枪的高频、高功率输出要求,提供一套基于PCBA实现的电机控制电路设计,并就有感与无感两种控制方式进行对比论证,从元器件选型、驱动电路、保护设计及系统调试等方面给出详细说明,供工程师在实际开发中参考和优化。

二、系统整体结构与功能模块

2.1 系统功能框架

整个PCBA系统主要包括以下功能模块:

电源管理模块

提供电池供电的多路稳压输出,负责直流—直流转换、过流过压保护及滤波处理。微控制器(MCU)模块

负责全系统的控制逻辑、PWM调制、传感器数据采集、通讯接口处理以及故障检测。电机驱动模块

根据采用的电机类型(有感或无感)分别设计不同的驱动电路。包括:对于有感电机:驱动电路集成霍尔传感器输入处理、六步换向控制等。

对于无感电机:驱动电路实现PWM调制、反电动势采样及闭环调速。

接口与用户控制模块

包括按键、LED指示、USB或蓝牙通讯接口,便于设备控制和调试。保护及辅助电路模块

包括温度、过流、过压等保护电路及滤波网络,保证系统稳定性和安全性。

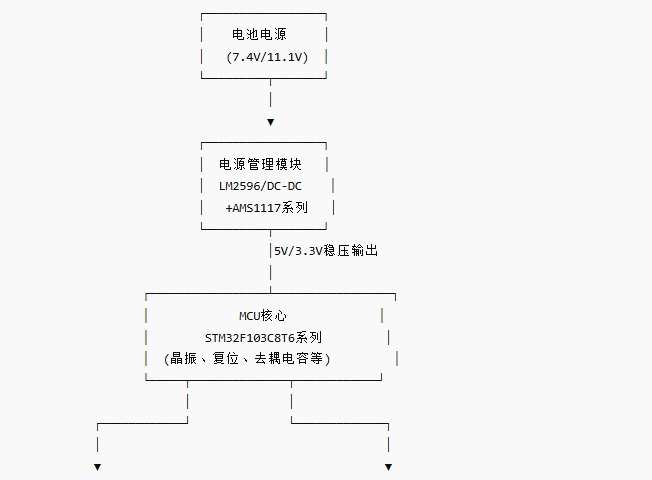

2.2 系统结构示意图

下面是一份简化的系统结构框图:

+----------------+

| 电池电源 |

+----------------+

│

▼

+----------------+

| 电源管理模块 |

| (DC-DC稳压等) |

+----------------+

│

▼

+----------------+

| MCU核心 |

| (STM32系列) |

+----------------+

│

┌───────────┴────────────┐

│ │

▼ ▼

+---------------+ +---------------------+

| 有感电机驱动 | | 无感电机驱动 |

|(霍尔传感器) | |(反EMF采样+PWM调制) |

+---------------+ +---------------------+

│ │

└───────────┬────────────┘

▼

+----------------+

| 功率驱动电路 |

| (MOSFET桥驱动) |

+----------------+

│

▼

+----------------+

| 电机 |

+----------------+

上述框图中,MCU模块不仅负责控制电机驱动(根据不同方案输出相应PWM信号),还承担着传感器数据采集、保护策略处理和用户接口管理等多重任务。

三、有感电机与无感电机控制原理对比

3.1 有感电机控制原理

有感电机通常在电机定子上预埋有霍尔传感器,通过采集霍尔信号,MCU能够实时准确地获得电机转子位置,实现精准的换相控制。其主要特点包括:

高响应精度:传感器提供明确的位置信息,使得控制策略更直观,尤其在低速及起动阶段表现优异。

稳定性好:在负载变化时,反馈信息及时,调速控制较为平稳。

成本与工艺要求提高:增加了传感器元器件,同时需要额外的传感器安装与封装工艺。

3.2 无感电机控制原理

无感电机依靠电机反电动势信号,通过软件算法估计转子位置,然后生成相应的PWM换向信号。其特点:

结构简单、成本低:无需外置传感器,节约成本及装配时间。

控制算法复杂:需要精细调试滤波与估算算法,特别在低速区间容易出现不稳定现象。

适合高速运行:在高速状态下,反EMF信号明显,控制精度较高。

3.3 对比分析

启动与低速性能:有感控制方案在起动和低速时具有较好的可靠性;而无感方案起动容易失步,需通过预启动策略来克服。

成本与工艺:无感设计成本低,电路布局简洁,但软件要求较高;有感设计硬件成本稍增,但控制稳定性和调试容错率更高。

应用场景:筋膜枪对启动反应、噪音及振动平稳性有较高要求,若要求低噪声、平稳振动,可选用有感方案;若追求成本控制、系统简化,则可考虑无感方案并在算法上进行优化。

四、关键元器件选型与优选理由

在本方案中,为确保系统高效、稳定运行,我们对各模块均进行了元器件优选。下面列出各主要元器件的型号及选型理由:

4.1 微控制器(MCU)

推荐型号:STM32F103C8T6

器件作用:核心控制单元,负责采集传感器信号、生成PWM波形、执行电机控制算法、管理用户接口及保护功能。

选型理由:

性能稳定,处理速度满足高速PWM控制及多任务调度。

丰富的外设接口(ADC、定时器、UART、SPI等),便于扩展。

成本低、功耗适中,社区资料和调试支持充足。

4.2 电机驱动芯片

(1)有感电机驱动方案

推荐型号:TI DRV8301 或 DRV8302

器件作用:为有感无刷直流电机提供全桥驱动、低侧与高侧电流控制,集成电流检测及故障保护。

选型理由:

内部保护功能完善(过流、过温、短路保护等)。

与霍尔传感器信号接口匹配,便于实现换相逻辑。

驱动效率高,适应筋膜枪对高频率振动的需求。

(2)无感电机驱动方案

推荐型号:TI DRV8313

器件作用:针对无传感器无刷直流电机,提供PWM调制及反EMF采样功能,内置闭环控制逻辑。

选型理由:

内部集成了无感控制算法所需的采样和补偿模块,降低MCU负担。

具备高频驱动能力和精细电流控制,适合高频振动应用。

芯片体积小,便于紧凑的PCBA设计。

4.3 传感器元件(有感方案专用)

推荐型号:A3144霍尔传感器

器件作用:实时检测电机转子磁场位置,将霍尔信号传输至MCU,实现换相控制。

选型理由:

响应速度快、灵敏度高,适用于高速运转电机。

成本低、尺寸小,便于在电机外壳或PCB上集成。

稳定性好,在多种环境下均能保持较高的精度。

4.4 电源管理元件

(1)DC-DC稳压模块

推荐型号:LM2596

器件作用:将输入电池电压(通常为锂电池3.7V~12V)转换为稳定的5V或3.3V供给MCU及外围电路。

选型理由:效率高、输出稳定、价格低廉且市面应用广泛。

(2)低压稳压芯片

推荐型号:AMS1117系列(5V/3.3V版)

器件作用:用于对MCU及传感器提供局部稳压保护。

选型理由:集成度高,调试简单,适合中小功率场合。

(3)保护元件

TVS二极管:例如 SMAJxx系列,用于电压瞬变保护。

滤波电容、电阻:选择低ESR多层陶瓷电容(MLCC)和高精度电阻,保证滤波效果及信号稳定。

4.5 MOSFET及功率驱动元件

推荐型号:IRF540N / IRLZ44N

器件作用:作为电机驱动桥中的高低侧开关元件,承受高频PWM开关及大电流负载。

选型理由:

导通电阻低,散热性能好。

开关速度快,适合高频PWM控制。

性价比高且市场应用成熟。

4.6 辅助器件

晶振:推荐使用 8MHz 或 16MHz 晶振,为MCU提供稳定时钟信号。

按键与LED指示灯:采用低功耗LED及防抖电路设计,保证操作反馈及时。

通信接口元件:如USB转串口芯片(CH340或CP2102)用于调试及数据传输。

温度、湿度传感器(可选):用于监控电机温升和环境参数,增强安全保护措施。

五、详细电路设计说明

在整体方案基础上,本设计围绕电源、MCU及电机驱动三大主模块展开,具体设计细节如下:

5.1 电源管理电路

电源管理模块采用双级稳压设计:

一级:输入端接锂电池或外部直流电源,通过LM2596型DC-DC转换器实现降压和初级稳压,输出5V直流电压;

二级:利用AMS1117-3.3V稳压芯片对MCU及部分低功耗传感器供电。同时在电源输入处并联TVS二极管和滤波电容,形成抗干扰及过压保护电路。

在PCB布局中,建议采用宽铜箔设计散热区,并在高电流走线处增加多层加粗走线以降低电阻和发热。

5.2 MCU控制电路设计

MCU核心(STM32F103C8T6)电路部分主要包括:

晶振与复位电路:外接晶振(8MHz/16MHz)及匹配电容,确保MCU系统时钟稳定;

供电滤波:在电源输入端布置旁路电容和去耦电容,保证电源稳定;

外围接口:配置ADC通道用于采集电流、电压、温度等参数,同时预留PWM输出接口控制电机驱动芯片;

通信接口:通过USART或USB接口实现上位机调试和数据记录。

5.3 电机驱动电路设计

针对两种电机控制方式,设计上有所区别:

(1)有感电机驱动子模块

传感器接口:将A3144霍尔传感器信号接入MCU的外部中断或定时捕捉口,以实现换向时刻的精确定时。

驱动电路:利用DRV8301系列芯片驱动三相桥,通过外部MOSFET构成低损耗功率桥。MCU根据霍尔信号判断当前转子位置,输出相应PWM信号以控制换相。

反馈保护:内置电流采样电阻及温度监控电路,及时向MCU反馈电机负载状态,并启动保护逻辑。

(2)无感电机驱动子模块

反EMF采样:在电机驱动电路中增加专用滤波电路(低通滤波器),将反电动势信号采样后输入MCU ADC,实现无传感器位置估算。

PWM调制:MCU根据反采样数据,通过高速PWM调制实现闭环控制,补偿低速区启动不足问题。

驱动芯片配合:采用DRV8313芯片,其内置辅助控制模块对无感换相提供一定支持,从而简化MCU控制负担。

5.4 接口与用户控制电路

为便于用户操作和调试,PCBA上集成了如下接口:

按键控制:采用机械按键结合软件去抖处理,实现开关、模式切换。

LED指示:利用低功耗LED,通过MCU驱动指示电源状态、工作状态及故障报警。

USB接口:用于调试数据传输及固件升级,同时可扩展蓝牙模块实现无线通信。

5.5 控制算法与软件调试

MCU内需编写针对有感和无感控制的两套算法:

有感控制:根据霍尔信号确定电机换相角度,结合PWM调制实现稳速调控。

无感控制:通过对反EMF信号采样进行数字滤波及估算,构造闭环控制算法,同时设计预启动策略保证低速稳定性。

同时,设计自诊断和故障报警程序,如过流、过温、欠压等情况均能自动中断电机驱动,保护设备安全。

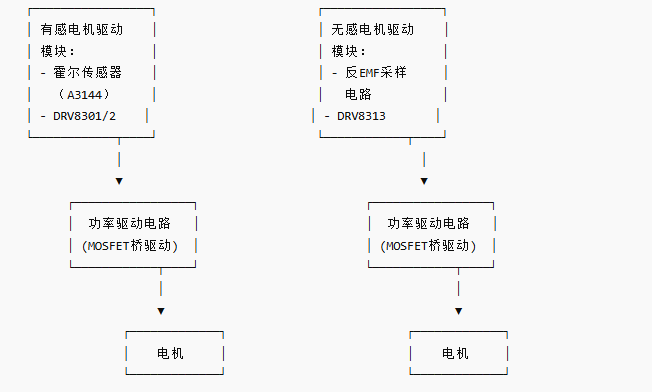

六、电路框图设计(示意图)

以下提供一份详细的系统示意框图,用于直观了解各模块之间的信号及电源分布:

注:上图中“有感电机驱动模块”和“无感电机驱动模块”为两种不同方案的分支,实际设计时可根据应用需求选择其中一条方案或在同一平台上预留切换接口进行方案验证。

七、散热及保护设计

筋膜枪在长时间高频工作状态下,电机及驱动电路发热明显,因此散热设计和多重保护措施非常重要。

7.1 散热设计

PCB散热设计:在高电流部件(如MOSFET、驱动芯片)周围设计大面积铜箔散热区,必要时增设散热孔或热焊盘。

元器件封装:优选带有散热片或低热阻封装的功率元件,降低热积累。

7.2 保护电路

过流保护:在电机驱动电路中配置电流采样电阻,并利用MCU实时监控,超限时自动切断驱动。

过压保护:在电源入口设置TVS二极管及滤波网络,防止电压瞬变损坏器件。

温度监控:利用温度传感器监控关键芯片温度,一旦超过设定值,则降低工作频率或停止驱动,保护系统。

八、原型制作与调试

8.1 原型板制作

PCB设计:依据上述电路原理图进行PCB版图设计,注意电源走线和高速信号的布线规则。

元器件焊接:严格按照元器件布局进行手工或自动贴片组装,确保各接口正确无误。

8.2 软件调试

初始阶段采用单片机调试仿真工具,分别验证PWM输出、传感器采集及保护算法。

进行有感/无感两种模式下的动态调试,记录电机转速、温升、电流曲线,优化控制参数。

8.3 效果测试

静态测试:在无负载状态下检测各电路模块工作状态,确保稳压、换相及反馈正确。

动态测试:连接实际电机,调试启动、加速、恒速及减速过程中的控制效果,验证整体系统稳定性与响应速度。

九、总结与展望

本方案详细论述了筋膜枪PCBA中有感与无感电机驱动方案的设计思路与关键技术,从系统结构、元器件选型、电路设计、散热及保护等方面进行全面阐释。

有感方案:凭借霍尔传感器的精确反馈,能够保证低速及起动阶段的稳定控制,但在成本和装配上略显复杂。

无感方案:结构更简单、成本更低,但要求MCU在算法实现上具备更高的实时性和精度,调试周期可能相对延长。

综合考虑筋膜枪应用场景对振动频率、噪声控制、能耗及用户体验的要求,工程师可依据具体市场定位和产品定位选择合适的方案,同时预留调试接口,实现后续优化升级。未来,可结合数字控制及智能算法进一步提高系统稳定性,并在硬件平台上集成更多传感器,实现数据采集和远程监控,为智能健康产品提供更多扩展功能。

责任编辑:David

【免责声明】

1、本文内容、数据、图表等来源于网络引用或其他公开资料,版权归属原作者、原发表出处。若版权所有方对本文的引用持有异议,请联系拍明芯城(marketing@iczoom.com),本方将及时处理。

2、本文的引用仅供读者交流学习使用,不涉及商业目的。

3、本文内容仅代表作者观点,拍明芯城不对内容的准确性、可靠性或完整性提供明示或暗示的保证。读者阅读本文后做出的决定或行为,是基于自主意愿和独立判断做出的,请读者明确相关结果。

4、如需转载本方拥有版权的文章,请联系拍明芯城(marketing@iczoom.com)注明“转载原因”。未经允许私自转载拍明芯城将保留追究其法律责任的权利。

拍明芯城拥有对此声明的最终解释权。

产品分类

产品分类

2012- 2022 拍明芯城ICZOOM.com 版权所有 客服热线:400-693-8369 (9:00-18:00)

2012- 2022 拍明芯城ICZOOM.com 版权所有 客服热线:400-693-8369 (9:00-18:00)