基于AT89C2051单片机+74LS14对步进电机驱动器系统的设计方案

9

9

拍明

拍明

原标题:基于AT89C2051单片机对步进电机驱动器系统的设计方案

基于AT89C2051单片机与74LS14的步进电机驱动器系统设计方案

步进电机作为一种将电脉冲信号转换为角位移或线位移的开环控制执行元件,在工业自动化、机器人技术、精密仪器、医疗设备以及消费电子产品等领域得到了广泛应用。其独特之处在于,每次接收到一个脉冲信号,它就会精确地转动一个固定的步距角,且通过控制脉冲的频率和数量,可以实现对电机转速和位置的精确控制。本设计方案将深入探讨如何利用经典的AT89C2051单片机作为主控制器,并结合74LS14施密特触发反相器构建一个稳定可靠的步进电机驱动系统,详细阐述系统各个组成部分的原理、元器件选型及其考量。

一、步进电机基础原理与驱动模式

步进电机主要分为永磁式、反应式和混合式,其中永磁式和混合式步进电机是常用的类型。它们通常具有多个独立的线圈绕组(相),通过按特定时序为这些绕组通电,使得电机内部的转子磁场与定子磁场之间产生相互作用力,从而实现步进转动。步进电机的关键参数包括步距角、相数、额定电流和保持转矩。步距角决定了电机每次转动的最小角度,而相数则影响了驱动的复杂性。

驱动步进电机主要有几种模式:

全步驱动 (Full-step Drive): 这是最简单的驱动方式,每次只有一个绕组或一组绕组通电。例如,对于两相四线步进电机,可以采用单相励磁(一次只有一个相通电)或双相励磁(一次有两个相通电)。双相励磁通常能提供更大的转矩。其优点是控制简单,缺点是步距角较大,转动平稳性相对较差。

半步驱动 (Half-step Drive): 通过在全步驱动的每个步之间插入一个半步状态来实现,即轮流进行单相励磁和双相励磁。例如,A -> AB -> B -> BC -> C -> CD -> D -> DA -> A。这种方式能够将步距角减半,从而提高位置精度和低速运行时的平稳性,但需要更复杂的控制序列。

波形驱动 (Wave Drive): 类似于全步驱动中的单相励磁,每次只有一个线圈绕组通电。其优点是功耗相对较低,但转矩也最小,且容易产生振动。

本设计将主要关注全步和半步驱动,因为它们在大多数应用中都能提供良好的性能和相对简单的控制。

二、系统总体设计与框图

本步进电机驱动器系统的核心是AT89C2051单片机,负责产生步进脉冲序列和控制方向信号。74LS14施密特触发反相器则作为接口电路,对单片机输出的控制信号进行整形和增强,以驱动功率放大级。功率放大级由分立的功率晶体管构成,用于提供步进电机工作所需的较大电流。整个系统还需要一个稳定的电源模块提供所需的直流电压。

系统框图如下所示:

+-------------------+

| |

| 电源模块 |

| (DC 稳压电源) |

| |

+---------+---------+

|

| VCC, GND

|

+---------------------------------------------------+

| |

| +-------------------+ +-------------------+

| | | | |

| | AT89C2051 | | 74LS14 |

| | 单片机 |------>| 施密特触发 |

| | (控制核心) | | 反相器 (信号整形) |

| | | | |

| +-------------------+ +-------------------+

| | | | | | | | |

| | | | | | | | | 步进电机驱动信号

| | | | +----------+ | | |

| | | +--------------------+ | |

| | +----------------------------+ |

| +------------------------------------+

| |

+--------------------------+------------------------+

|

| 驱动信号

|

+---------v---------+

| |

| 功率放大级 |

| (功率晶体管 H桥/ |

| 达林顿阵列) |

| |

+---------+---------+

|

|

+---------v---------+

| |

| 步进电机 |

| |

+-------------------+

三、核心元器件选型与功能详解

3.1 AT89C2051 单片机

元器件型号: AT89C2051 (ATMEL公司,现在多为微芯科技Microchip旗下)

选择原因: AT89C2051是一款经典的8位高性能、低功耗CMOS单片机,兼容标准MCS-51指令集。它集成了2KB的Flash可编程和可擦除只读存储器(EEPROM),128字节的内部RAM,15条可编程I/O线,两个16位定时器/计数器,一个五向量两级中断结构,一个全双工串行口,一个精确模拟比较器以及片内振荡器和时钟电路。对于步进电机的顺序控制,其2KB的程序存储空间和128字节的RAM完全足够。其低廉的价格、成熟的开发工具和丰富的学习资料使其成为小型嵌入式控制应用的理想选择。此外,其15个I/O口可以灵活配置,满足步进电机多相驱动的I/O需求,同时还能留有余量用于按键输入、状态指示等辅助功能。

功能:

时序控制: 根据预设的步进模式(全步、半步),精确地产生驱动步进电机各相线圈所需的脉冲序列。

方向控制: 控制步进电机的转动方向(正转或反转)。

速度控制: 通过改变输出脉冲的频率来调节步进电机的转速。

用户接口: 可通过按键或跳线帽等方式接收用户指令,例如启动/停止、方向切换、速度调节等。

定时器/计数器: 用于生成精确的脉冲间隔,实现速度控制。

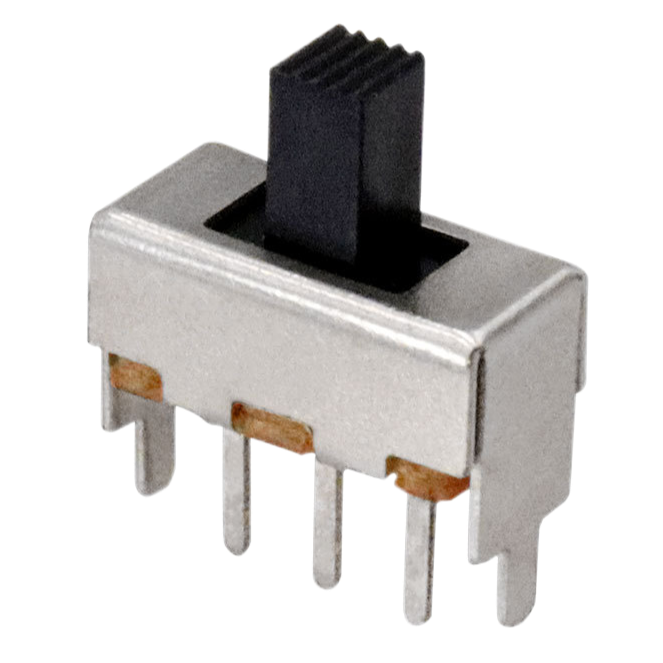

3.2 74LS14 施密特触发反相器

元器件型号: 74LS14 (德州仪器TI、NXP、ST等均有生产)

选择原因: 74LS14是一个六路施密特触发反相器。在步进电机驱动电路中,单片机输出的数字信号可能受到噪声干扰,或者在长距离传输时信号边沿不够陡峭。74LS14具有施密特触发输入特性,这意味着它具有输入滞回电压。当输入信号电压上升到正向阈值电压时,输出从高电平跳变到低电平;当输入信号电压下降到负向阈值电压时,输出从低电平跳变到高电平。这种滞回特性使得74LS14能够有效地整形噪声信号,将缓慢变化的输入信号转换为具有快速、清晰边沿的数字信号,从而提高后续功率驱动级的可靠性。此外,它的输出驱动能力比单片机I/O口强,可以更好地驱动功率晶体管的基极或栅极,作为单片机与功率级之间的电平转换与缓冲。

功能:

信号整形: 将AT89C2051输出的可能含有毛刺或边沿不够陡峭的信号,转换为标准的TTL电平方波信号,确保功率驱动级的可靠触发。

抗干扰: 施密特触发特性有效抑制输入信号上的噪声,防止误触发。

缓冲驱动: 增强单片机I/O口的驱动能力,使其能够更好地驱动后续的功率晶体管。例如,如果单片机输出电流不足以快速充放电功率晶体管的输入电容,则会导致开关速度慢,甚至无法完全导通或截止,而74LS14可以提供更大的瞬态电流。

3.3 功率放大级元器件

由于AT89C2051和74LS14的输出电流非常有限(mA级),不足以直接驱动步进电机,因此需要一个独立的功率放大级来提供电机所需的较大电流(通常为几百毫安到几安培)。本设计可以采用分立的功率晶体管(如NPN型晶体管或N沟道MOSFET)构建H桥或达林顿阵列。

3.3.1 NPN型功率晶体管 (BJT)

元器件型号: TIP122 (NPN达林顿晶体管) 或 MJE1300X系列 (NPN功率晶体管,视电流而定)

选择原因: 对于中小型步进电机,TIP122是一种常用的NPN达林顿晶体管,其特点是高电流增益(β值),这意味着较小的基极电流就可以控制较大的集电极电流,从而简化了驱动电路的设计。它的最大集电极电流可达5A,集电极-发射极击穿电压可达100V,足以满足大多数步进电机的需求。如果需要更大的电流或更低的饱和压降,也可以考虑更大功率的NPN晶体管。选择晶体管时,需要确保其集电极电流(I_C)、集电极-发射极击穿电压(V_CEO)和功耗(P_D)均高于步进电机的需求和最坏情况下的应力。

功能: 作为功率开关,在单片机和74LS14的控制信号下,导通或截止,从而控制流经步进电机绕组的电流方向和大小。

3.3.2 续流二极管

元器件型号: 1N4007 (通用整流二极管) 或 FR107 (快速恢复二极管)

选择原因: 步进电机绕组本质上是电感。当晶体管截止时,电感中的电流不能立即消失,会产生一个自感电动势(反向电动势),其电压可能远高于电源电压,从而损坏晶体管。续流二极管(也称飞轮二极管或反向保护二极管)并联在电机绕组两端,与功率晶体管反向连接。当晶体管截止时,感应电动势将通过续流二极管提供一个电流通路,将储存的能量释放掉,从而保护晶体管免受反向电压冲击。选择时,正向电流要大于电机最大工作电流,反向电压要大于电源电压的两倍(考虑到感应电动势叠加)。FR107等快速恢复二极管在需要更高开关频率或更高效率的应用中更为合适,因为它能更快地从反向偏置状态恢复。

功能: 吸收电机绕组电感在开关瞬间产生的反向电动势,防止电压尖峰损坏功率晶体管,并为感性负载电流提供一个泄放通路。

3.3.3 电流限制电阻 (可选)

元器件型号: 功率电阻(根据欧姆定律计算,例如1Ω/5W,根据电机电流和电压降选择)

选择原因: 对于某些步进电机,为了限制流过绕组的电流,防止电机过热或损坏,可能需要串联限流电阻。尤其是在采用高电压驱动低压电机时,限流电阻是必需的。然而,限流电阻会产生额外的功耗和压降,降低驱动效率。更先进的驱动器通常采用斩波(PWM)方式实现恒流驱动,效率更高,但本方案基于AT89C2051和分立晶体管,可能不直接实现复杂的斩波控制,因此限流电阻是一种简单的电流限制手段。

功能: 限制流过步进电机绕组的电流,防止过流损坏电机或驱动电路,尤其是在电源电压高于电机额定电压时。

3.4 电源模块

元器件型号: 变压器、桥式整流器(如MB6S、GBU606)、滤波电容(如电解电容2200μF/25V)、线性稳压器(如LM7805、LM7812或L7815CV)

选择原因:

LM7805: 为AT89C2051单片机和74LS14提供稳定的5V直流电源。AT89C2051和74LS14都需要5V供电,LM7805作为经典的线性稳压器,输出稳定,纹波小,可靠性高,且成本低廉。

LM78XX系列(如LM7812或L7815CV): 根据步进电机的额定电压选择。例如,如果步进电机额定电压为12V,则选用LM7812。如果电机驱动电压要求较高,也可以使用LM7815。线性稳压器虽然效率相对较低,但在电流需求不大的情况下,其简单性和低噪声特性仍使其成为优选。对于步进电机的主供电,通常直接使用整流滤波后的直流电压,不经过线性稳压器以避免过大的功耗,但会根据电机额定电压和驱动方式调整。

滤波电容: 电解电容用于滤除整流后的脉动直流分量,平滑输出电压。容量选择依据负载电流和允许的纹波大小。通常在1000μF以上。

桥式整流器: 将交流电转换为脉动直流电。

功能: 提供系统所需的稳定直流电源。AT89C2051和74LS14需要+5V供电,而步进电机则需要根据其额定电压提供相应的驱动电压。稳压电路确保电源电压的稳定性,防止电压波动影响系统性能。

3.5 晶体振荡器

元器件型号: 11.0592 MHz 晶体振荡器,搭配两个30pF左右的陶瓷电容

选择原因: AT89C2051的内部时钟电路需要外接晶体振荡器才能工作。11.0592 MHz是一个常用且方便的晶振频率,因为它能通过预分频精确地产生标准的波特率,对于未来可能的串行通信扩展非常有利。同时,这个频率也足够高,可以提供足够的指令周期来满足步进电机驱动的实时性要求,例如精确控制脉冲宽度和间隔,实现平滑的加减速。

功能: 为AT89C2051提供精确的时钟基准,确保单片机内部指令执行和定时器/计数器的精确计时。

四、步进电机驱动电路设计

本设计将采用H桥驱动方式,每个H桥负责控制一个绕组的电流方向。对于两相四线步进电机,通常需要两个H桥。由于74LS14是反相器,它可以用来驱动功率晶体管的基极。

4.1 单相全步驱动电路(示例)

假设步进电机是两相四线,每相使用两个NPN晶体管(如TIP122)构建H桥的半桥结构,或直接使用四个NPN晶体管构建全桥。为了简化说明,我们以驱动单个绕组的示意为例。

+--Vmotor (步进电机电源)

|

|

+-------+

| |

[绕组 A] |

| |

+-------+

|

/// (电机绕组)

|

|

+---------+----------+

| |

D1 D2 (续流二极管 1N4007/FR107)

| |

| |

Q1 (TIP122) Q2 (TIP122)

| |

| E E

| C C

+-------+------------+

| |

| B B

AT89C2051_P1.0 -- R1 ----| AT89C2051_P1.1 -- R2 ----|

| |

| |

74LS14 A IN -- 74LS14 A OUT --| 74LS14 B IN -- 74LS14 B OUT --|

电路描述:

AT89C2051的I/O口(例如P1.0和P1.1)输出高低电平控制信号。

这些信号首先经过限流电阻R1和R2(通常为几百欧姆到几千欧姆,用于限制晶体管基极电流)。

然后输入到74LS14的输入端。74LS14的反相输出端连接到功率晶体管Q1和Q2的基极。

当AT89C2051输出低电平(0V)时,经过74LS14反相后变为高电平(5V),使得晶体管Q1/Q2的基极获得正向偏置电流,从而导通。

当AT89C2051输出高电平(5V)时,经过74LS14反相后变为低电平(0V),使得晶体管Q1/Q2截止。

续流二极管D1和D2与电机绕组反向并联,用于释放绕组电感储能。

对于一个完整的H桥,需要四个功率晶体管来控制电流的双向流动,从而实现绕组的正向和反向励磁。如果采用双极型驱动,则需要更复杂的H桥。如果步进电机是双极型的(两相四线),则需要两个H桥,共八个晶体管(或一个L298N等集成H桥驱动芯片)。考虑到AT89C2051的I/O口数量,可以驱动一个两相步进电机。

4.2 功率晶体管的选择与计算

基极电阻R1, R2的选择: 假设使用TIP122,其直流电流增益H_FE可达1000。为了使晶体管完全饱和导通,基极电流I_B通常取集电极电流I_C的1/10到1/200(取决于晶体管型号)。假设电机绕组电流为I_motor,则I_CapproxI_motor。如果74LS14输出高电平为V_OHapprox5V,晶体管基极-发射极导通电压V_BE(on)approx1.5V (TIP122)。 则 R=(V_OH−V_BE(on))/I_B。 例如,若I_motor=1A,假设I_B=I_C/100=1A/100=10mA。R=(5V−1.5V)/0.01A=3.5V/0.01A=350Omega。 选择标准电阻值330Ω或360Ω。

晶体管散热: 功率晶体管在导通时会产生功耗 P_D=V_CE(sat)timesI_C(饱和导通压降乘以集电极电流)。例如TIP122的V_CE(sat)可能在1.5V~2V。如果I_C=1A,则单颗晶体管功耗可能达到1.5W~2W。当驱动电流较大时,需要为功率晶体管安装散热片。

五、软件设计思路与程序流程

软件是实现步进电机精确控制的关键。AT89C2051的程序需要实现以下功能:

初始化: 配置I/O口方向,初始化定时器/计数器。

步进序列生成: 根据选择的驱动模式(全步或半步)生成相应的脉冲序列。

方向控制: 改变脉冲序列的顺序以改变电机转动方向。

速度控制: 通过改变脉冲之间的时间间隔来调节电机转速。

按键输入(可选): 读取按键状态,响应用户指令。

5.1 步进序列(以两相四线步进电机为例)

假设步进电机绕组A、B、C、D分别由单片机的P1.0、P1.1、P1.2、P1.3控制,通过74LS14反相后驱动功率晶体管。高电平代表绕组通电。

全步驱动 (双相励磁):

| 步序 | P1.0 (A) | P1.1 (B) | P1.2 (C) | P1.3 (D) | | :--: | :------: | :------: | :------: | :------: | | 1 | 1 | 1 | 0 | 0 | | 2 | 0 | 1 | 1 | 0 | | 3 | 0 | 0 | 1 | 1 | | 4 | 1 | 0 | 0 | 1 |

半步驱动:

| 步序 | P1.0 (A) | P1.1 (B) | P1.2 (C) | P1.3 (D) | | :--: | :------: | :------: | :------: | :------: | | 1 | 1 | 0 | 0 | 0 | | 2 | 1 | 1 | 0 | 0 | | 3 | 0 | 1 | 0 | 0 | | 4 | 0 | 1 | 1 | 0 | | 5 | 0 | 0 | 1 | 0 | | 6 | 0 | 0 | 1 | 1 | | 7 | 0 | 0 | 0 | 1 | | 8 | 1 | 0 | 0 | 1 |

5.2 程序流程图(简化)

代码段graph TD

A[开始] --> B{初始化单片机和定时器};

B --> C{设置步进模式 (全步/半步)};

C --> D{设置转动方向};

D --> E{读取用户输入 (如按键)};

E -- 启动/停止 --> F{判断是否需要步进};

F -- 否 --> E;

F -- 是 --> G{计算步进脉冲间隔};

G --> H{根据当前步序输出电平到P1口};

H --> I{等待定时器溢出 (脉冲间隔)};

I --> J{更新步序指针};

J --> F;

5.3 C语言伪代码示例

#include <reg2051.h> // AT89C2051头文件

// 定义I/O口

sbit A_PHASE = P1^0;

sbit B_PHASE = P1^1;

sbit C_PHASE = P1^2;

sbit D_PHASE = P1^3;

// 步进模式选择 (0: 全步, 1: 半步)

unsigned char step_mode = 0;

// 方向选择 (0: 正转, 1: 反转)

unsigned char direction = 0;

// 当前步序索引

unsigned char step_index = 0;

// 步进脉冲间隔 (决定速度,值越大速度越慢)

unsigned int pulse_delay = 10000; // 假设对应某个延时循环次数

// 全步驱动序列 (双相励磁)

unsigned char full_step_sequence[4] = {

0b0011, // AB

0b0110, // BC

0b1100, // CD

0b1001 // DA

};

// 半步驱动序列

unsigned char half_step_sequence[8] = {

0b0001, // A

0b0011, // AB

0b0010, // B

0b0110, // BC

0b0100, // C

0b1100, // CD

0b1000, // D

0b1001 // DA

};

void delay_ms(unsigned int ms) {

unsigned int i, j;

for (i = 0; i < ms; i++) {

for (j = 0; j < 120; j++); // 根据晶振和指令周期调整

}

}

void delay_us(unsigned int us) {

// 更精细的延时,通常通过定时器中断实现

// 这里简化为循环延时

unsigned int i;

for (i = 0; i < us; i++); // 根据晶振和指令周期调整

}

void init_mcu() {

// 配置P1口为输出

P1 = 0x00; // 所有P1口初始化为低电平

// 配置定时器 (例如,使用定时器0,模式1,用于生成脉冲间隔)

// TMOD = 0x01; // 定时器0,模式1 (16位定时器)

// TH0 = ...;

// TL0 = ...;

// ET0 = 1; // 允许定时器0中断

// EA = 1; // 允许总中断

// TR0 = 1; // 启动定时器0

}

void step_motor() {

unsigned char output_data;

unsigned char num_steps;

if (step_mode == 0) { // 全步

num_steps = 4;

output_data = full_step_sequence[step_index];

} else { // 半步

num_steps = 8;

output_data = half_step_sequence[step_index];

}

// 将输出数据写入P1口 (注意:P1.0-P1.3用于控制电机,需要按位操作)

A_PHASE = (output_data & 0x01);

B_PHASE = ((output_data >> 1) & 0x01);

C_PHASE = ((output_data >> 2) & 0x01);

D_PHASE = ((output_data >> 3) & 0x01);

// 等待脉冲间隔

delay_us(pulse_delay); // 使用us级延时函数,或通过定时器中断实现更精确延时

// 更新步序索引

if (direction == 0) { // 正转

step_index++;

if (step_index >= num_steps) {

step_index = 0;

}

} else { // 反转

if (step_index == 0) {

step_index = num_steps - 1;

} else {

step_index--;

}

}

}

void main() {

init_mcu();

while (1) {

// 这里可以加入按键检测,根据按键改变step_mode, direction, pulse_delay等

// 例如:

// if (KEY1 == 0) { // 检测到按键按下

// delay_ms(20); // 消抖

// if (KEY1 == 0) {

// direction = !direction; // 切换方向

// while(KEY1 == 0); // 等待按键释放

// }

// }

step_motor(); // 执行一次步进

}

}

注意:

上述代码仅为伪代码示例,实际编写时需要根据具体硬件连接、步进电机型号、以及所需的功能进行详细调整和完善。

delay_us()函数应使用定时器实现,才能提供精确且不阻塞CPU的延时。AT89C2051的两个16位定时器/计数器是实现精确速度控制的关键。通过计算晶振频率和定时器装载值,可以生成微秒级的精确延时。实际H桥驱动中,需要确保同时只有一个上管和一个下管导通,避免“直通”现象,这需要更精细的控制逻辑和死区时间设置,以防止损坏功率晶体管。

六、电源与保护电路设计

6.1 电源模块

输入: 220V AC市电(或根据实际需求选择)。

变压器: 将220V AC降压到适合整流滤波的交流电压,例如12V AC或15V AC,具体取决于步进电机的额定电压和稳压器的输入要求。

整流: 采用全波桥式整流电路,如使用一个桥式整流器模块(如MB6S或GBU606,根据电流选择),将交流电转换为脉动直流电。

滤波: 在桥式整流器输出端并联大容量电解电容(例如2200μF/25V),用于平滑脉动直流电压,降低纹波。在稳压器输入端通常再并联一个较小的瓷片电容(如0.1μF),用于滤除高频噪声。

稳压:

5V 稳压: 使用LM7805线性稳压器,为AT89C2051和74LS14提供稳定的+5V电源。在LM7805的输入和输出端各并联一个0.1μF的瓷片电容和10μF的电解电容,以提高稳定性。

电机驱动电压: 根据步进电机额定电压选择。如果电机额定电压是12V,可以直接使用整流滤波后的12V直流电压(但需注意其纹波),或者如果需要更稳定的电压且电机电流不大,可以使用LM7812进行稳压。在实际应用中,为了提供足够大的驱动电流,步进电机通常直接由整流滤波后的不稳压电源供电,并通过限流电阻或PWM斩波来控制电流。

6.2 保护电路

过流保护:

熔断器/保险丝: 在电源输入端和步进电机驱动电源线上串联适当额定电流的熔断器,当电路发生短路或过流时,熔断器熔断,切断电源,保护电路。

软件限流: 在程序中可以监测电机电流(通过采样电阻和ADC,但AT89C2051不带ADC,需要外扩),当电流过大时,及时停止驱动。

续流二极管: 如前所述,用于保护功率晶体管免受电机绕组感应电压冲击。

电源反接保护(可选): 在电源输入端串联一个大功率二极管,防止电源极性接反损坏电路。但这样会有0.7V左右的压降和额外的功耗。更优的选择是使用反向保护MOSFET。

复位电路: 为AT89C2051提供一个可靠的上电复位电路,例如RC复位电路,确保单片机在每次上电时都能正常启动。

七、PCB设计注意事项

印刷电路板(PCB)的设计对于系统的稳定性、抗干扰能力和散热至关重要。

电源线和地线:

电源线和地线应尽可能粗,以减小电阻和压降,特别是步进电机驱动的大电流通路。

采用星形接地或单点接地,避免地线环路,减少共模干扰。数字地和模拟地应分开,并最终在一点汇合。

大电流路径:

步进电机驱动回路是主要的大电流路径,应采用宽而短的走线,以降低寄生电感和电阻。

功率晶体管和续流二极管应靠近电机连接点放置。

信号线:

单片机到74LS14,以及74LS14到功率晶体管的信号线应尽量短且远离干扰源。

数字信号线和模拟信号线(如果存在)应避免平行走线过长,以减少串扰。

散热:

功率晶体管在工作时会产生热量,特别是在驱动大电流电机时。PCB布局时应为功率晶体管预留足够的散热空间,并考虑安装散热片。

可以通过增加铜箔面积作为散热片的一部分,或使用过孔阵列将热量传导到另一面。

去耦电容:

在AT89C2051和74LS14的电源引脚附近放置0.1μF的瓷片电容和10μF左右的电解电容,用于电源去耦,滤除高频噪声,提供瞬态电流,保证芯片稳定工作。

在大容量电解电容旁边,通常也需要并联一个0.1μF的瓷片电容,以滤除高频噪声。

八、系统调试与故障排除

8.1 调试步骤

电源部分测试: 使用万用表测量稳压电源输出电压是否稳定,纹波是否在允许范围内。

单片机核心板测试: 检查AT89C2051的晶振是否起振,复位是否正常,程序是否能够正确下载和运行简单的LED闪烁程序,验证I/O口控制功能。

74LS14接口测试: 输入方波信号到74LS14,用示波器观察输出波形是否正常、边沿是否陡峭。

功率驱动级测试: 在不接电机的情况下,测试74LS14的输出能否正确驱动功率晶体管的通断。使用万用表测量晶体管的CE极或MOS管的DS极电压,观察其开关状态。

电机空载测试: 逐步增加电机驱动电流,观察电机是否能按预设的步进模式和方向转动,转动是否平稳,是否有异常噪音。

带载测试: 将电机连接到实际负载,测试在负载下的转矩、速度和温升情况。

8.2 常见故障与排除

电机不转或转动异常:

电源问题: 检查电机供电电压是否正常,电流是否足够。

接线错误: 检查电机绕组接线是否正确,H桥接线是否正确。

驱动序列错误: 检查单片机输出的步进脉冲序列是否正确,相序是否对应电机。

功率管损坏: 检查功率晶体管是否因过流或反向电动势损坏。

74LS14输出问题: 检查74LS14是否有输出,输出波形是否正常。

电机振动大或噪音大:

步进模式选择不当: 全步驱动可能比半步驱动振动大。

脉冲频率过高或过低: 尝试调整脉冲频率。

电流过大或过小: 检查限流电阻是否合适,或电源电压是否匹配。

机械问题: 检查电机固定是否牢固,是否有机械卡顿。

功率晶体管发热严重:

散热不良: 检查散热片是否足够大,是否安装牢固。

驱动电流不足: 晶体管未完全饱和导通,工作在放大区导致功耗大。检查基极电阻和74LS14的驱动能力。

续流二极管失效: 未能有效吸收反向电动势,导致晶体管承受过大电压应力。

电机负载过大: 导致驱动电流持续过大。

单片机程序死机或运行不稳定:

电源纹波过大: 增加电源滤波电容,检查稳压器输出。

复位电路问题: 确保上电复位可靠。

看门狗: 可以考虑在程序中加入看门狗定时器,防止程序跑飞。

晶振问题: 检查晶振是否焊接牢固,负载电容是否匹配。

九、扩展与展望

基于AT89C2051和74LS14的步进电机驱动系统是一个基础且经济的方案。在此基础上,可以考虑以下扩展和改进:

微步进驱动: 通过更复杂的PWM技术和电流控制,实现微步进驱动,进一步提高步进精度和运行平稳性,但需要更强大的微控制器和专用的步进电机驱动IC(如A4988, DRV8825等)。

闭环控制: 引入编码器或其他位置传感器,实现步进电机的闭环位置控制,提高定位精度和抗干扰能力,防止失步。这将需要单片机具备更多的外部中断或高速计数功能。

RS232/SPI/I2C通信: 增加与其他设备(如PC、其他单片机)的通信接口,实现远程控制或多电机协同控制。AT89C2051内置UART,可用于RS232通信。

LCD/LED显示: 增加显示模块,实时显示电机状态、速度、位置等信息。

过热保护: 在功率晶体管上安装温度传感器,当温度过高时自动停止电机驱动,防止损坏。

恒流斩波驱动: 对于要求高性能的步进电机,可以采用外部PWM发生器或带有PWM功能的单片机,结合电流采样电阻和比较器实现恒流斩波驱动,从而在保证大转矩输出的同时降低功耗和发热。

十、总结

本设计方案详细阐述了基于AT89C2051单片机和74LS14施密特触发反相器构建步进电机驱动器系统的各个方面。从步进电机的基础原理,到核心元器件的详细选型与功能解析,再到具体的电路设计、软件编程思路以及电源和保护电路的考量,最后涵盖了PCB设计和系统调试的注意事项。AT89C2051以其高性价比和成熟的开发环境,结合74LS14的信号整形和缓冲能力,为步进电机提供了一个稳定可靠、易于实现的驱动方案。通过本设计,读者可以对步进电机驱动系统的硬件和软件实现有一个全面而深入的理解,并为后续的实际项目开发打下坚实的基础。虽然本方案采用的是相对传统的元器件组合,但其基本原理和设计方法对于理解现代更复杂的驱动系统同样具有重要的借鉴意义。

责任编辑:David

【免责声明】

1、本文内容、数据、图表等来源于网络引用或其他公开资料,版权归属原作者、原发表出处。若版权所有方对本文的引用持有异议,请联系拍明芯城(marketing@iczoom.com),本方将及时处理。

2、本文的引用仅供读者交流学习使用,不涉及商业目的。

3、本文内容仅代表作者观点,拍明芯城不对内容的准确性、可靠性或完整性提供明示或暗示的保证。读者阅读本文后做出的决定或行为,是基于自主意愿和独立判断做出的,请读者明确相关结果。

4、如需转载本方拥有版权的文章,请联系拍明芯城(marketing@iczoom.com)注明“转载原因”。未经允许私自转载拍明芯城将保留追究其法律责任的权利。

拍明芯城拥有对此声明的最终解释权。

产品分类

产品分类

2012- 2022 拍明芯城ICZOOM.com 版权所有 客服热线:400-693-8369 (9:00-18:00)

2012- 2022 拍明芯城ICZOOM.com 版权所有 客服热线:400-693-8369 (9:00-18:00)