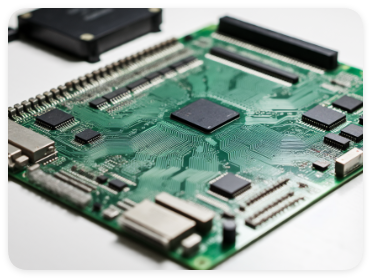

PCB制版发板前的检查要点

26

26

拍明

拍明

原标题:PCB制版发板前的检查要点

在PCB(印刷电路板)制造过程中,发板前的检查(Final Review)是确保设计可制造性(DFM)、避免生产错误、降低成本的最后一道关键防线。以下从设计文件完整性、电气规则、机械规则、可制造性、测试与验证五个维度,系统梳理核心检查要点:

一、设计文件完整性检查

1. 基础文件清单

| 文件类型 | 检查要点 |

|---|---|

| Gerber文件 | 包含所有层(Top/Bottom、内层、阻焊、字符、钻孔、外形层),版本号与BOM一致。 |

| 钻孔文件(NC Drill) | 孔径、孔位坐标与Gerber匹配,机械孔与金属化孔区分明确。 |

| BOM表 | 物料编码、封装、供应商、用量准确,关键器件(如BGA、连接器)标注品牌型号。 |

| 装配图(Assembly Drawing) | 极性标识、器件方向、首件测试点位清晰,与Gerber字符层一致。 |

| 钢网文件(Stencil) | 焊盘开口率符合工艺要求(如QFN需开窗优化),BGA焊盘间距≥0.3mm。 |

2. 文件格式与版本

Gerber格式:推荐RS-274X(内嵌光圈表),避免RS-274D(需外挂光圈表)。

版本一致性:Gerber、BOM、装配图、钢网文件版本号需严格对应(如均标注“V1.2”)。

压缩包命名:采用“项目名_版本_日期”格式(如

Router_PCB_V1.2_20231115.zip)。

二、电气规则检查(ERC)

1. 信号完整性

阻抗控制:

高速信号(如USB3.0、HDMI)需标注差分阻抗(如100Ω±10%),线宽线距符合要求(如6mil/6mil)。

关键层(如Top/Bottom)参考层完整,避免跨分割(Split Plane)。

串扰抑制:

敏感信号线(如时钟、复位)与大电流线间距≥3倍线宽,或采用地线隔离。

差分对等长匹配(误差<50mil),避免90°弯角(推荐45°或圆弧)。

2. 电源与接地

电源完整性:

电源平面分割合理(如模拟/数字电源分离),过孔数量满足载流需求(如1oz铜箔,1A电流需≥6个过孔)。

大电流路径(如电机驱动)线宽≥20mil,或铺铜加大面积。

接地策略:

单点接地(模拟电路)与多点接地(数字电路)分区明确,避免地弹(Ground Bounce)。

敏感器件(如ADC)周围设置地环(Guard Ring),隔离干扰。

3. 器件布局

热敏感器件:

大功率器件(如MOS管、LDO)远离热敏感器件(如晶振、运放),并预留散热焊盘。

EMC设计:

高速接口(如以太网、射频)远离板边,添加滤波电容(如0.1μF+10μF并联)。

屏蔽罩安装孔位预留,接地焊盘与地平面充分连接。

三、机械规则检查(DRC)

1. 板级尺寸

外形尺寸:

板厚公差±10%(如1.6mm板厚允许1.44-1.76mm),异形板需提供DXF文件。

倒角半径≥0.5mm,避免尖角导致应力集中。

机械定位孔:

非金属化定位孔直径≥2.5mm,与器件间距≥5mm,避免与走线重叠。

2. 器件安装

SMT器件:

0402及以下封装器件间距≥0.3mm,BGA焊盘间距≥0.5mm,丝印框与焊盘中心对齐。

极性器件(如二极管、电解电容)丝印方向与实际安装方向一致。

THT器件:

插件引脚间距≥2.54mm,弯脚区域预留≥1mm安全边距。

波峰焊方向标识明确,避免阴影效应(Shadow Effect)。

3. 装配兼容性

钢网开口:

0402器件钢网开口率70%-80%,QFN底部散热焊盘需开十字槽(避免锡膏堆积)。

拼板设计:

拼板间距≥2mm,V-CUT深度≤板厚1/3,邮票孔直径≥0.8mm(防止分板断裂)。

四、可制造性检查(DFM)

1. 工艺能力匹配

线宽线距:

最小线宽≥3mil(1oz铜箔),线距≥3mil,避免与厂商工艺极限冲突(如某厂最小线宽4mil)。

孔径与板厚比:

机械孔径≥0.3mm,孔径/板厚比≤8:1(如1.6mm板厚对应最小孔径0.2mm)。

2. 阻焊与字符

阻焊开窗:

焊盘阻焊开窗≥2mil(防止桥接),BGA焊盘阻焊开窗至焊盘边缘。

字符印刷:

字符高度≥0.8mm,线宽≥8mil,避免与焊盘重叠(如极性标识距离焊盘≥0.5mm)。

3. 特殊工艺要求

沉金/镀金:

金手指区域镀金厚度≥30μ",接触区域无绿油覆盖。

埋孔/盲孔:

需在钻孔文件中明确分层,并与厂商确认HDI工艺能力(如激光钻孔最小孔径0.1mm)。

五、测试与验证准备

1. 测试点设计

数量与位置:

关键信号(如电源、复位、时钟)每网表至少1个测试点,间距≥2.54mm,直径≥0.8mm。

BGA器件下方通过过孔引出测试点(如Via-in-Pad设计需填孔镀平)。

2. 可测试性(DFT)

飞针测试:

测试点分布均匀,避免测试盲区(如板边密集区需补充测试点)。

ICT测试:

测试针床可及性分析,避免器件高度超过3mm遮挡测试点。

3. 文档交付

测试报告模板:

包含测试项目(如开短路、阻抗、绝缘电阻)、标准值、上下限阈值。

首件确认:

附首件样品照片(正反面)、X-Ray检测报告(如BGA焊接质量)、切片分析数据(如孔铜厚度)。

六、常见问题与避坑指南

| 问题类型 | 典型案例 | 解决方案 |

|---|---|---|

| 文件缺失 | 缺少钢网文件,导致BGA焊接不良。 | 建立文件清单核对表,发板前逐项勾选。 |

| 阻抗不匹配 | HDMI差分对阻抗为85Ω(目标100Ω),信号反射导致误码。 | 使用Polar SI9000等工具预估阻抗,调整线宽线距或介电常数。 |

| 拼板断裂 | 邮票孔直径0.5mm,分板时断裂。 | 增大邮票孔直径至0.8mm,或改用V-CUT+邮票孔混合设计。 |

| 钢网堵塞 | 0201器件钢网开口率90%,锡膏印刷不良。 | 降低开口率至75%,或改用阶梯钢网。 |

总结:高效检查流程建议

自动化检查:使用CAM350、Valor NPI等工具导入设计规则(DRC/DFM),自动生成错误报告。

交叉验证:设计工程师与PCB厂商技术团队联合评审,重点确认特殊工艺(如刚挠结合板)。

版本控制:通过Git或PLM系统管理设计文件,避免发错版本。

通过系统化的发板前检查,可将PCB一次成功率提升至95%以上,显著缩短项目周期并降低制造成本。

责任编辑:David

【免责声明】

1、本文内容、数据、图表等来源于网络引用或其他公开资料,版权归属原作者、原发表出处。若版权所有方对本文的引用持有异议,请联系拍明芯城(marketing@iczoom.com),本方将及时处理。

2、本文的引用仅供读者交流学习使用,不涉及商业目的。

3、本文内容仅代表作者观点,拍明芯城不对内容的准确性、可靠性或完整性提供明示或暗示的保证。读者阅读本文后做出的决定或行为,是基于自主意愿和独立判断做出的,请读者明确相关结果。

4、如需转载本方拥有版权的文章,请联系拍明芯城(marketing@iczoom.com)注明“转载原因”。未经允许私自转载拍明芯城将保留追究其法律责任的权利。

拍明芯城拥有对此声明的最终解释权。

产品分类

产品分类

2012- 2022 拍明芯城ICZOOM.com 版权所有 客服热线:400-693-8369 (9:00-18:00)

2012- 2022 拍明芯城ICZOOM.com 版权所有 客服热线:400-693-8369 (9:00-18:00)