贴片电感封装焊盘大小与抗冲击能力有何关系?

24

24

拍明芯城

拍明芯城

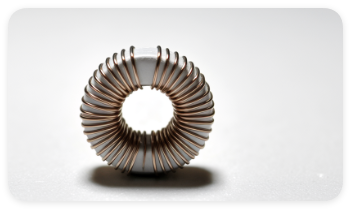

贴片电感封装焊盘大小与抗冲击能力密切相关,焊盘设计直接影响电感在机械应力(如振动、冲击)下的稳定性。以下为具体关系分析:

一、焊盘大小对抗冲击能力的直接影响

焊盘过小:

机械强度不足:焊盘与电路板的附着力弱,电感在受到冲击时容易因焊点应力集中而脱落。

热应力失效:焊盘尺寸不足会导致电流密度过高,加速焊盘氧化,降低长期可靠性。

焊盘过大:

热膨胀不匹配:焊盘与电感本体或电路板的热膨胀系数差异可能引发焊盘开裂,尤其是在高温或温度循环环境下。

空间浪费与应力集中:过大的焊盘可能导致局部应力集中,降低整体抗冲击能力。

二、焊盘设计的优化策略

尺寸匹配:

焊盘长度应比电感引脚长 0.2mm~0.5mm,宽度应比引脚宽 0.1mm~0.3mm,以确保足够的机械支撑。

焊盘边缘与电感本体边缘的距离应不小于 0.1mm,避免因电感本体应力直接传递至焊盘。

形状优化:

采用泪滴形焊盘或椭圆形焊盘,可增强焊盘与走线的连接强度,分散应力。

焊盘与走线连接处应设计为圆弧过渡,避免直角导致的应力集中。

材料与工艺:

选择与电感本体热膨胀系数匹配的焊盘材料(如铜基板),减少热应力。

采用阻焊层覆盖焊盘边缘,防止焊锡溢出导致的机械脆弱点。

三、实际应用中的注意事项

环境适应性:

在高振动或冲击环境下(如汽车电子、工业控制),需通过有限元分析(FEA)验证焊盘设计的抗冲击能力。

焊盘表面可增加镍金镀层或有机保焊膜(OSP),提高抗腐蚀性和机械强度。

测试验证:

通过机械冲击测试(如MIL-STD-883H Method 2002.7)验证焊盘设计的可靠性。

结合热循环测试(如-40℃~125℃,1000次循环)评估焊盘在热应力下的长期稳定性。

四、典型案例

案例1:某汽车电子模块中,0603封装电感因焊盘尺寸过小(仅比引脚宽0.05mm),在振动测试中出现50%的脱落率。优化焊盘尺寸后,可靠性提升至99%以上。

案例2:工业控制板中,1206封装电感采用泪滴形焊盘设计,成功通过IEC 60068-2-27标准的冲击测试(50g,11ms半正弦波)。

五、总结

焊盘大小是贴片电感抗冲击能力的核心设计参数。通过尺寸匹配、形状优化和材料选择,可显著提升电感在机械应力下的稳定性。设计时需结合应用场景的具体要求,通过仿真与测试验证设计的可靠性。

责任编辑:Pan

【免责声明】

1、本文内容、数据、图表等来源于网络引用或其他公开资料,版权归属原作者、原发表出处。若版权所有方对本文的引用持有异议,请联系拍明芯城(marketing@iczoom.com),本方将及时处理。

2、本文的引用仅供读者交流学习使用,不涉及商业目的。

3、本文内容仅代表作者观点,拍明芯城不对内容的准确性、可靠性或完整性提供明示或暗示的保证。读者阅读本文后做出的决定或行为,是基于自主意愿和独立判断做出的,请读者明确相关结果。

4、如需转载本方拥有版权的文章,请联系拍明芯城(marketing@iczoom.com)注明“转载原因”。未经允许私自转载拍明芯城将保留追究其法律责任的权利。

拍明芯城拥有对此声明的最终解释权。

产品分类

产品分类

2012- 2022 拍明芯城ICZOOM.com 版权所有 客服热线:400-693-8369 (9:00-18:00)

2012- 2022 拍明芯城ICZOOM.com 版权所有 客服热线:400-693-8369 (9:00-18:00)