如何实现电源和信号隔离以确保CAN总线可靠运行

24

24

Jeff Shepard

Jeff Shepard

原标题:如何实现电源和信号隔离以确保CAN总线可靠运行

在工业控制、汽车电子等场景中,CAN总线常面临电气噪声、地电位差、高压干扰等问题,导致通信错误甚至设备损坏。通过电源隔离和信号隔离可有效切断干扰路径,提升系统可靠性。以下从隔离原理、实现方案、关键器件选型及注意事项展开分析。

一、隔离的核心目标与原理

1. 隔离的主要目的

抗共模干扰:防止地电位差(如不同设备接地电压差达数百伏)通过CAN总线传导。

保护设备安全:避免高压故障(如雷击、电机启停)损坏CAN控制器。

提升通信稳定性:减少电磁干扰(EMI)对信号完整性的影响。

2. 隔离的实现原理

电源隔离:通过DC-DC隔离模块切断电源回路的地电位连接。

信号隔离:采用光耦、磁耦或电容隔离技术,阻断信号线的电气连接。

二、电源隔离方案

1. 隔离型DC-DC模块选型

关键参数:

输入/输出电压范围:匹配CAN节点供电需求(如5V→5V、12V→5V)。

隔离电压:≥系统最大共模电压(如2500V DC)。

效率:>85%(减少发热)。

EMC性能:通过EN 55032等电磁兼容标准。

典型应用:

工业现场:为CAN节点提供独立电源,避免接地环路。

汽车电子:隔离车载电池与CAN控制器,防止高压干扰。

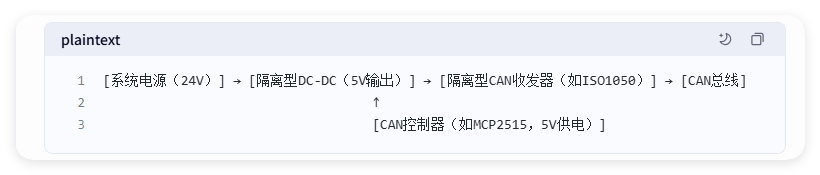

2. 电源隔离拓扑示例

三、信号隔离方案

1. 隔离型CAN收发器

类型:

光耦隔离:如ADuM1201(ADI)或ISO1050(TI),隔离电压达5kV。

磁耦隔离:如ISO1042(TI),兼具高速(5Mbps)和低功耗。

电容隔离:如ADM3053(ADI),抗辐射能力强。

选型要点:

通信速率:匹配CAN总线速率(如125kbps、1Mbps)。

总线负载能力:支持节点数(如ISO1050最多支持110个节点)。

故障保护:总线短路、过压保护功能。

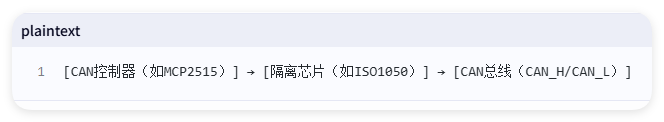

2. 信号隔离电路设计

注意事项:

总线终端电阻(120Ω)需接在隔离后的CAN_H和CAN_L之间。

隔离芯片的供电需与CAN控制器电源隔离。

四、电源与信号隔离的综合实现

1. 典型隔离电路示例

优势:

电源和信号双重隔离,彻底切断干扰路径。

兼容标准CAN协议(CAN 2.0A/B)。

2. 隔离效果验证

测试项目:

共模抑制比(CMRR):≥80dB(隔离后干扰衰减1万倍)。

总线故障测试:短路、开路时隔离芯片能否正常工作。

EMC测试:通过IEC 61000-4-2(ESD)、IEC 61000-4-4(EFT)等标准。

五、关键注意事项

隔离电压选择:

工业场景建议≥2500V DC,汽车电子建议≥500V DC(符合ISO 11898标准)。

接地设计:

隔离后的CAN节点需单点接地,避免形成地环路。

总线长度与速率:

高速率(如1Mbps)时总线长度建议≤40m,低速率(125kbps)可延长至1km。

成本与体积:

光耦隔离成本低但速率受限,磁耦隔离体积小、速率高但价格较高。

六、推荐方案对比

| 方案 | 隔离方式 | 典型器件 | 适用场景 | 成本 |

|---|---|---|---|---|

| 电源+信号双重隔离 | DC-DC + 磁耦 | ISO1042 + 隔离电源 | 高可靠性工业现场 | 中高 |

| 仅信号隔离 | 磁耦/光耦 | ISO1050 | 低成本消费电子 | 低 |

| 电源隔离+非隔离收发器 | DC-DC + 普通收发器 | B0505S + TJA1050 | 干扰较小的简单系统 | 中 |

七、总结与建议

优先选择隔离型CAN收发器:如ISO1050(光耦)或ISO1042(磁耦),简化设计。

高干扰场景必须隔离电源:如工业电机控制、汽车电子。

验证隔离效果:通过EMC测试和长期可靠性测试(如高温高湿老化)。

未来趋势:集成电源和信号隔离的单芯片方案(如ADM3055)将降低设计复杂度。

通过合理设计电源和信号隔离,可显著提升CAN总线在复杂电磁环境下的可靠性,避免因干扰导致的通信中断或设备损坏。

责任编辑:David

【免责声明】

1、本文内容、数据、图表等来源于网络引用或其他公开资料,版权归属原作者、原发表出处。若版权所有方对本文的引用持有异议,请联系拍明芯城(marketing@iczoom.com),本方将及时处理。

2、本文的引用仅供读者交流学习使用,不涉及商业目的。

3、本文内容仅代表作者观点,拍明芯城不对内容的准确性、可靠性或完整性提供明示或暗示的保证。读者阅读本文后做出的决定或行为,是基于自主意愿和独立判断做出的,请读者明确相关结果。

4、如需转载本方拥有版权的文章,请联系拍明芯城(marketing@iczoom.com)注明“转载原因”。未经允许私自转载拍明芯城将保留追究其法律责任的权利。

拍明芯城拥有对此声明的最终解释权。

产品分类

产品分类

2012- 2022 拍明芯城ICZOOM.com 版权所有 客服热线:400-693-8369 (9:00-18:00)

2012- 2022 拍明芯城ICZOOM.com 版权所有 客服热线:400-693-8369 (9:00-18:00)