变频驱动及电源设计中的隔离技术

54

54

拍明

拍明

原标题:变频驱动及电源设计中的隔离技术

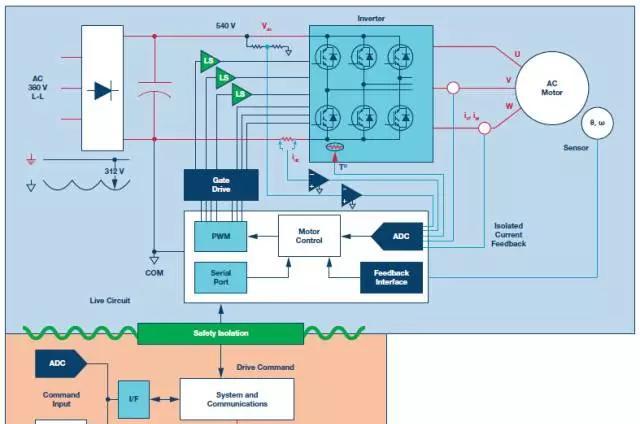

在电力电子设备上选用的元器件中,隔离器件是十分重要的器件类型之一,尤其在高电压及大功率应用中不可或缺。以变频驱动及电源设计为例,典型的隔离器件被用于功能性隔离和安全隔离等功能电路,分别用于实现高压功率电路和低压控制电路的隔离,以及控制电路及可能被人体触摸的接口电路的隔离。

使用隔离器件的原因

之所以需要在变频驱动及电源设计中使用隔离电路,其原因主要在于以下几方面:

降低噪声干扰——现代的电力电子变换器主要依靠功率半导体的PWM控制实现对输出电压及电流的控制。对于大功率应用来说,功率器件开关动作产生的di/dt和dv/dt信号变化,经由PCB布线的寄生参数或者其他电路的耦合通路,会在低压电路信号中产生较高的噪声,干扰电路正常工作。通过引入隔离器件,可以有效的分离功率电路和低压控制电路,减小控制电路的噪声。

器件耐压要求——通常变频驱动及电源设备的主功率电路连接到危险电压,比如典型的AC 220V/380V电路,经过整流后的直流电压也高达540V以上,且电网或负载本身电气上也具有很多不确定因素及异常工况,然而控制电路通常连接到安全地电压,因此功率电路与住功率电路间需要隔离。

设备互联——这些设备通常还需要与其他控制器连接,形成网络化控制,然而,这些网络中的设备可能并不连接在同一个地电平上,如果没有隔离器件的存在,这些信号链路上的器件可能因为不同的地电平之间的压差而损坏。另外,部分电路可能存在浪涌和雷击的影响下(比如较长的通讯信号线和码盘信号线等),这部分电路也应该与主要电路隔离开,从而保护主要功能器件。

安规绝缘要求——电力电子设备的部分电路可能会和人体或导电外壳接触,这部分电路应当处于安全电压并与危险电压电路完全隔离开来以满足绝缘要。比较典型的是设备的显示、键盘或者通讯接口,这些地方需要使用满足安规绝缘要求的隔离器件。

隔离电路的应用

典型的变频驱动及电源系统架构中,通常电路可以被划分为三个部分——功率电路,控制电路,接口电路。由于这三部分电路的接地、电压等级不同,安规要求也不同,因此他们之间通常都需要使用隔离器件实现电气分离。

不同的应用需求下有不同的隔离方案,这主要取决于这几个因素:

功率电路的电压等级。

绝缘和安规标准要求(典型的标准,IEC61800-5-1, IEC62040-1-1,IEC 60747-5-5, VDE 0884-10, UL1577等)。

各个隔离部分选用器件的方案以及系统成本。

隔离系统框图

从系统架构设计的角度来看,尽可能减少需要隔离的信号通道数,减少高绝缘等级器件的使用,降低成本,是设计的主要方向。以下是几种典型的系统架构:

功率电路、控制电路、接口电路之间均有隔离:功率电路和控制电路之间采用隔离型功率半导体驱动芯片,隔离型的电流电压检测等。控制电路和接口电路之间采用数字输入输出信号的隔离芯片,隔离型的ADC和DAC芯片等。

通常这种系统架构被用于具有较丰富接口的变频驱动及电源系统,或是大功率设备。这些应用中功率电路和控制电路之间的信号较为固定,并且控制电路信号时常会根据系统应用环境变化而更改设计或开发选配件。因此,在功率电路、控制电路和接口电路之间分别设计隔离电路,一方面可以降低成本;另一方面,保证了控制电路及接口电路不易受功率电路干扰。

此外,如果功率电路和控制电路之间的隔离已经满足了产品对应的全部安规及绝缘耐压要求,那么控制电路和接口电路之间可以省去隔离。出于成本或器件选型考虑,也可以通过两层隔离电路的灵活组合达到双重绝缘的效果。

功率电路和控制电路共地,接口电路隔离设计:在小功率或低压应用中,如果设备对外接口电路比较单一,可以使用功率电路和控制电路共地的方案,这样可以省去一部分隔离电路,虽然可能到时接口电路隔离等级要求增高,例如需要达到加强绝缘,但总系统成本及电路复杂度相比两级隔离仍有降低。

ADI在隔离应用中的优势

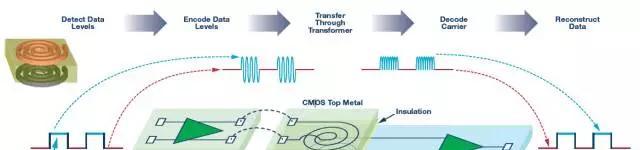

ADI的隔离技术——iCoupler®

iCoupler磁耦隔离发送信息是通过变压器来穿越隔离带,原边电流变化引起变压器的次级侧的电流变化。隔离材料为聚酰亚胺。20 μm的聚酰亚胺材料能在400 V rms等级下工作达50年,浪涌等级大于6 kV,可满足VDE加强隔离要求。

iCoupler磁耦隔离产品的优势主要在于:

高电压高温绝缘的可靠度iCoupler磁耦合隔离产品在400 V rms的持续工作电压下能工作至少50年的时间,采用的是CMOS工艺, 工作环境能够达到125ºC。

共模噪声抑制能力-能有高达100 kV/μs的抗共模瞬变抑制能力,相比传统光耦器件,更适合电机、电源及逆变器应用。

电磁干扰(EMI) CISPR 22 B 等级

抗高电压浪涌能力-能超过VDE V 0884-10加强绝缘所要求的10 kV pk浪涌性能。

传输速率和效率-磁隔离具有150 Mbps传输速率,50 ns低传输延迟,通道一致性好,且器件功耗低。

器件集成度-ADI磁隔离产品集成了多通道的隔离及其他功能,能够从系统上降低体积和成本。并且还有集成了隔离DCDC电源的隔离产品。

ADI提供基于iCoupler技术的通用数字信号隔离器件以及RS-232,RS-485,USB,CAN,SPI,I2C等通讯收发器、运放,ADC,驱动器等一系列器件。

隔离电流及电压采样

ADI针对隔离的电流电压采样有多样的产品,基于Sigma-delta ADC技术的AD740x隔离式Σ-Δ调制器系列尤其适合用于变频驱动或电源的输出电流采样。目前,系统设计人员更倾向于从霍尔效应传感器改成使用分流电阻,将霍尔效应传感器替换为分流电阻的系统设计人员往往会选择隔离式放大器,并继续使用之前在基于霍尔效应传感器的设计中使用的模数转换器(ADC)。这种情况,无论模数转换性能如何,设计性能都会受到隔离式放大器的限制。

将隔离式放大器和ADC替换为隔离式Σ-Δ调制器可消除性能瓶颈,并大大改善设计,通常可将其从9到10位精度的反馈提升到12位水平。此外,还可配置处理Σ-Δ调制器输出所需的数字滤波器,以实现快速过流保护(OCP)环路,从而无需模拟过流保护电路。

IGBT/MOSFET功率半导体驱动电路是变频驱动及电源系统电路的关键环节之一,为减少功率半导体开关损耗,缩短短路保护时间,提高系统的可靠性,驱动电路需要具备更高的性能。ADI公司的ADuM413x以及ADuM3223/ ADuM4223/ADuM7223系列隔离驱动芯片具备仅仅50ns的驱动信号传输延迟,以及高达100 kV/μs的CMTI指标。

参考设计和演示板

HV MPC平台

责任编辑:David

【免责声明】

1、本文内容、数据、图表等来源于网络引用或其他公开资料,版权归属原作者、原发表出处。若版权所有方对本文的引用持有异议,请联系拍明芯城(marketing@iczoom.com),本方将及时处理。

2、本文的引用仅供读者交流学习使用,不涉及商业目的。

3、本文内容仅代表作者观点,拍明芯城不对内容的准确性、可靠性或完整性提供明示或暗示的保证。读者阅读本文后做出的决定或行为,是基于自主意愿和独立判断做出的,请读者明确相关结果。

4、如需转载本方拥有版权的文章,请联系拍明芯城(marketing@iczoom.com)注明“转载原因”。未经允许私自转载拍明芯城将保留追究其法律责任的权利。

拍明芯城拥有对此声明的最终解释权。

产品分类

产品分类

2012- 2022 拍明芯城ICZOOM.com 版权所有 客服热线:400-693-8369 (9:00-18:00)

2012- 2022 拍明芯城ICZOOM.com 版权所有 客服热线:400-693-8369 (9:00-18:00)