克服PCB板间多连接器组对齐的挑战

13

13

拍明

拍明

原标题:克服PCB板间多连接器组对齐的挑战

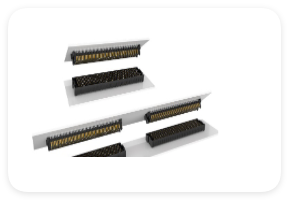

在PCB(印刷电路板)设计中,克服板间多连接器组对齐的挑战是至关重要的。以下是一些有效的策略和方法:

一、理解挑战

首先,需要明确小型化趋势给连接器选择和实现带来的压力。随着连接器间距的减小(如从0.100英寸下降到0.016英寸),对公差的要求变得更加严格。此外,多个连接器配对到PCB板上时,公差会累加,导致对齐错误的可能性增加。

二、应对策略

系统级公差研究:

设计师需要进行系统级公差研究,以确定连接器对齐偏差。这包括考虑绝缘体干扰、光束偏转和接触摩擦等因素来计算对齐偏差值。

连接器供应商通常只能控制连接器的公差,因此设计师需要与供应商合作,了解并考虑PCB板公差和加工建议。

使用机械图纸:

对于多连接器应用,Gerber数据包必须随附单独的机械图纸,以指示原图、钻孔和布线公差。

设计师应参考连接器的占位尺寸和产品规格,并与系统级公差研究的结果进行比较,以确保多个连接器在相同板卡之间的成功使用。

精确放置连接器:

设计师应采用机器来精确放置连接器,以避免手动放置引入的误差。

可以从焊盘阵列中的特定位置开始对所有焊盘进行位置校准,然后在回流之前将连接器精确放置在焊盘上。

考虑连接器的插入力和拔出力:

设计师应确认连接器的插入力和拔出力,以避免超规范加载导致的损坏。

这些信息通常可以在产品质检测试报告中找到。

使用紧固螺钉:

在某些应用中,可能需要使用紧固螺钉来保护两个PCB板。

螺钉应尽可能靠近连接器系统放置,以减小不受支撑的PCB板跨度,并降低弯曲应力的影响。

与连接器制造商合作:

设计师应在设计过程的早期就与连接器制造商密切合作。

制造商可以为连接器的类型和安放提供建议,并就如何最大程度地降低PCB和连接器的整体应力提供咨询。

二次加工改善PCB可制造性:

制作更大的焊盘然后减小尺寸,或使用激光创建对准孔,或激光切割电路板以与关键尺寸对准。

选择适当的连接器系统:

更大的中心线和更高的通孔可能有助于配对连接器组。

带有多个接触点的触点插座、倒角的引入线和对齐功能等也可能有助于对齐。

三、总结

克服PCB板间多连接器组对齐的挑战需要综合考虑多个因素,包括公差研究、机械图纸的使用、连接器的精确放置、插入力和拔出力的确认、紧固螺钉的使用以及与连接器制造商的合作等。通过采用这些策略和方法,设计师可以确保多个连接器在PCB板之间的成功对齐,从而提高产品的可靠性和性能。

责任编辑:

【免责声明】

1、本文内容、数据、图表等来源于网络引用或其他公开资料,版权归属原作者、原发表出处。若版权所有方对本文的引用持有异议,请联系拍明芯城(marketing@iczoom.com),本方将及时处理。

2、本文的引用仅供读者交流学习使用,不涉及商业目的。

3、本文内容仅代表作者观点,拍明芯城不对内容的准确性、可靠性或完整性提供明示或暗示的保证。读者阅读本文后做出的决定或行为,是基于自主意愿和独立判断做出的,请读者明确相关结果。

4、如需转载本方拥有版权的文章,请联系拍明芯城(marketing@iczoom.com)注明“转载原因”。未经允许私自转载拍明芯城将保留追究其法律责任的权利。

拍明芯城拥有对此声明的最终解释权。

产品分类

产品分类

2012- 2022 拍明芯城ICZOOM.com 版权所有 客服热线:400-693-8369 (9:00-18:00)

2012- 2022 拍明芯城ICZOOM.com 版权所有 客服热线:400-693-8369 (9:00-18:00)