高频焊机原理

121

121

拍明

拍明

原标题:高频焊机原理

一、高频焊机定义与核心功能

1.1 定义

高频焊机(High-Frequency Welding Machine)是一种利用高频电磁场(通常频率为10kHz~400kHz)在金属工件中产生集肤效应和邻近效应,使金属表面快速加热至熔化或塑性状态,从而实现焊接的专用设备。

1.2 核心功能

高效加热:通过高频电流的集肤效应,能量集中在金属表面,实现快速局部加热。

非接触焊接:无需直接接触工件,避免机械磨损和污染。

高精度控制:可精确调节功率、频率和焊接时间,适应不同材料和厚度。

二、高频焊机工作原理

2.1 电磁感应加热原理

高频焊机的核心是电磁感应加热,其过程分为以下步骤:

高频电源:将工频(50/60Hz)交流电转换为高频(10kHz~400kHz)交流电。

感应线圈:高频电流通过感应线圈,产生交变磁场。

热效应:涡流在金属表面产生焦耳热(),使金属快速升温至熔点或塑性状态。

压力焊接:在加热的同时施加压力,使金属表面熔合或塑性变形,形成焊缝。

2.2 关键物理效应

集肤效应(Skin Effect):高频电流在导体中分布不均匀,表面电流密度远大于内部。

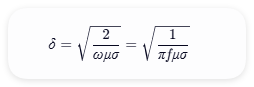

集肤深度公式:

示例:铜()在100kHz时,集肤深度约0.066mm。

邻近效应(Proximity Effect):当两个导体靠近时,高频电流会向相互靠近的一侧集中,增强局部加热效果。

三、高频焊机分类与结构

3.1 按工作频率分类

| 类型 | 频率范围 | 典型应用 | 特点 |

|---|---|---|---|

| 中频焊机 | 1kHz~10kHz | 厚板焊接、热锻 | 穿透力强,加热深度大 |

| 高频焊机 | 10kHz~400kHz | 薄壁管材、金属箔焊接 | 加热速度快,表面精度高 |

| 超高频焊机 | >400kHz | 微细导线、电子元件焊接 | 极浅加热,适合微小结构 |

3.2 典型结构组成

高频焊机主要由以下部分组成:

高频电源:

整流器:将工频交流电转换为直流电。

逆变器:将直流电转换为高频交流电(常用IGBT或MOSFET)。

匹配网络:调整输出阻抗,使电源与负载匹配,提高效率。

感应线圈:

根据工件形状设计(如圆形、矩形、螺旋形)。

材质通常为铜管(通水冷却)。

冷却系统:

水冷感应线圈和功率器件,防止过热。

控制系统:

调节功率、频率、焊接时间等参数。

监测电流、电压、温度等状态。

四、高频焊机关键参数与性能指标

| 参数 | 说明 | 典型值 |

|---|---|---|

| 输出功率 | 焊机能够提供的最大功率,决定加热速度。 | 1kW~500kW |

| 工作频率 | 影响集肤深度和加热效率,需根据工件厚度选择。 | 10kHz~400kHz |

| 效率 | 电能转换为热能的效率,通常为60%~90%。 | 80%~90%(优质设备) |

| 加热速度 | 单位时间内工件表面温度升高的幅度。 | 100°C/s~1000°C/s |

| 焊接精度 | 焊缝宽度和深度的控制精度。 | ±0.1mm(高精度设备) |

五、高频焊机应用场景

5.1 金属管材焊接

案例:不锈钢、碳钢管材的纵缝焊接(如换热器、锅炉管)。

优势:焊接速度快(可达30m/min),焊缝质量高,无需焊材。

5.2 金属箔材焊接

案例:锂电池极耳焊接、柔性电路板(FPC)连接。

优势:局部加热,避免热影响区(HAZ)过大。

5.3 热成型与热处理

案例:金属带材的热轧、淬火、退火。

优势:快速加热,减少氧化和变形。

5.4 刀具与模具修复

案例:硬质合金刀具的堆焊修复。

优势:精确控制加热区域,避免基体退火。

六、高频焊机设计要点

6.1 频率选择

薄材料:选择高频(如100kHz~400kHz),集肤深度浅,加热效率高。

厚材料:选择中频(如1kHz~10kHz),集肤深度大,穿透力强。

6.2 感应线圈设计

形状匹配:线圈形状需与工件几何形状匹配,确保磁场均匀分布。

冷却设计:线圈需通水冷却,防止过热损坏。

6.3 阻抗匹配

匹配网络:通过电感、电容调整输出阻抗,使电源与负载匹配,提高效率。

动态匹配:对于形状变化的工件(如管材焊接),需实时调整匹配参数。

6.4 电磁兼容性(EMC)

屏蔽设计:高频设备易产生电磁干扰,需采用金属屏蔽罩和滤波器。

接地设计:确保设备良好接地,减少辐射干扰。

七、高频焊机优缺点对比

| 优点 | 缺点 |

|---|---|

| 1. 加热速度快,效率高。 | 1. 设备成本较高。 |

| 2. 焊接质量高,焊缝美观。 | 2. 高频电磁场可能对人体有害,需防护。 |

| 3. 可焊接异种金属。 | 3. 对工件形状和材质有一定限制。 |

| 4. 自动化程度高,适合批量生产。 | 4. 功率调节范围有限,不适合极薄或极厚材料。 |

八、案例:高频直缝焊管机设计

1. 工艺参数

材料:碳钢(厚度2mm,宽度100mm)

焊接速度:20m/min

目标:焊缝强度≥母材强度,无气孔、裂纹

2. 设备选型

频率:100kHz(集肤深度约0.066mm,适合2mm厚度)

功率:200kW(根据热平衡计算)

感应线圈:V型线圈,匹配管材形状

3. 焊接过程

管材通过成型辊挤压成V型开口。

高频电流通过V型线圈,在开口处产生高频磁场。

管材边缘因集肤效应快速加热至熔化状态。

挤压辊施加压力,使熔化金属融合,形成焊缝。

焊缝经冷却水喷淋,快速凝固。

4. 质量控制

监测焊接电流、电压,确保能量输入稳定。

使用涡流探伤仪检测焊缝缺陷。

调整焊接速度和功率,优化焊缝成型。

结语

高频焊机通过电磁感应加热实现了高效、精确的金属焊接,广泛应用于管材、箔材、刀具等领域。其设计需综合考虑频率选择、线圈设计、阻抗匹配、电磁兼容等因素。未来,随着IGBT技术、数字化控制的发展,高频焊机将向更高功率密度、更智能化、更环保方向演进,为制造业提供更高效的焊接解决方案。

责任编辑:

【免责声明】

1、本文内容、数据、图表等来源于网络引用或其他公开资料,版权归属原作者、原发表出处。若版权所有方对本文的引用持有异议,请联系拍明芯城(marketing@iczoom.com),本方将及时处理。

2、本文的引用仅供读者交流学习使用,不涉及商业目的。

3、本文内容仅代表作者观点,拍明芯城不对内容的准确性、可靠性或完整性提供明示或暗示的保证。读者阅读本文后做出的决定或行为,是基于自主意愿和独立判断做出的,请读者明确相关结果。

4、如需转载本方拥有版权的文章,请联系拍明芯城(marketing@iczoom.com)注明“转载原因”。未经允许私自转载拍明芯城将保留追究其法律责任的权利。

拍明芯城拥有对此声明的最终解释权。

产品分类

产品分类

2012- 2022 拍明芯城ICZOOM.com 版权所有 客服热线:400-693-8369 (9:00-18:00)

2012- 2022 拍明芯城ICZOOM.com 版权所有 客服热线:400-693-8369 (9:00-18:00)