自动化如何帮助美国制造商扩大半导体制造规模

152

152

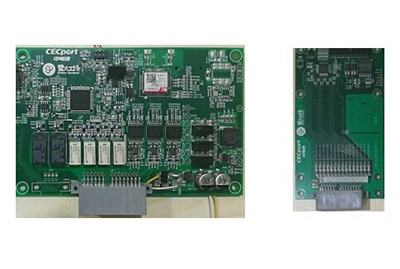

拍明芯城

拍明芯城

作者:Jody Muelaner

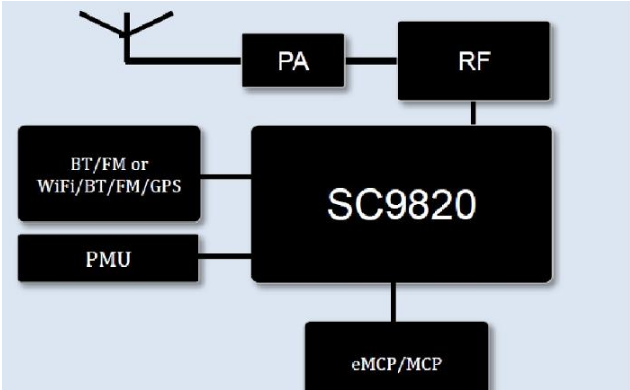

半导体是所有现代电子产品、配电和可再生能源发电的核心。半导体产品的范围从简单的分立元件(例如晶体管和二极管)到复杂的集成电路或IC。半导体器件通常是组合起来构成数字电路的逻辑门的核心。它们还用于振荡器、传感器、模拟放大器、光伏电池、LED、激光器和电源转换器。行业产品类别包括存储器、逻辑、模拟 IC、微处理器、分立功率器件和传感器。

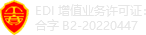

图 1:集成电路和其他半导体产品的生产需要专用设备。 (图片来源:盖蒂图片社)

尽管半导体具有关键性,但世界上大部分地区都依赖于单一的、因此脆弱的全球供应链。这是由于非常显着的规模经济,使高度整合的生产更具经济竞争力。毕竟,半导体制造设施的建造成本高达数十亿美元,而且需要非常熟练的员工。

图 2:直线电机、皮带传动和微型型材导轨直线导轨只是加工半导体的机械中的一些精密设备。 (图片来源:盖蒂图片社)

大多数晶圆厂(代工厂)位于台湾、日本、中国、美国和德国,并且已经运营了几十年。然而,超过一半的半导体和超过 90% 的先进半导体是在台湾制造的,所有主要电子产品制造商都至少在部分半导体制造中使用一家台湾半导体制造厂。最近的地缘政治紧张局势使这种依赖的危险成为人们关注的焦点。 2022 年创建有益的半导体生产激励 (CHIPS) 和科学法案旨在通过激励运营商和自动化供应商建立和扩大美国半导体生产来解决这个问题。

半导体制造现状

大多数材料要么是良好的电导体,例如金属,要么是绝缘体,例如玻璃。半导体的导电性能介于导体和绝缘体之间;通过称为掺杂的过程在晶体结构中引入杂质来调节电导率。掺杂电子供体元素可为 n 型半导体提供负电荷。相反,掺杂电子受体元素会为 p 型半导体产生带正电荷的空穴。单晶内两个相邻但不同掺杂的区域形成半导体 pn 结。晶体管可以布置有 NPN 或 PNP 结。

硅是迄今为止最常见的半导体材料。常见的n型掺杂剂是磷和砷,而常见的p型掺杂剂是硼和镓。

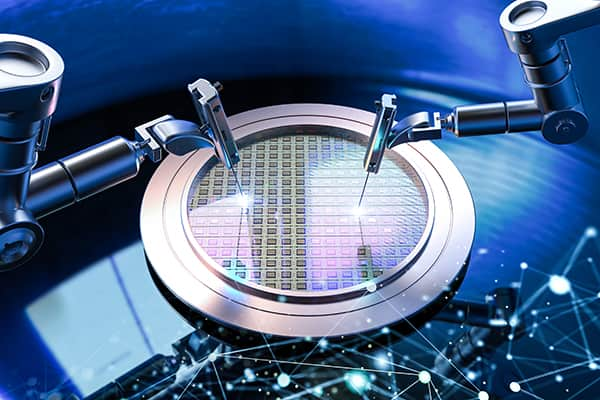

图 3:这台 Jabil Precision Automation Solutions

机器中的六轴机器人执行与自动光罩分类相关的任务,而不会影响封闭的洁净室环境。 (图片来源:欧姆龙自动化美洲公司)

最先进的半导体制造生产的产品具有 1 到 100 纳米之间的纳米级特征。由于纳米是十亿分之一米,固体中单个原子之间的距离在 0.1 到 0.4 纳米之间,现代半导体纳米结构已经接近材料结构的极限。制造此类产品所涉及的极端精度要求在洁净室环境中执行流程,并防止地震活动、当地飞机、火车、交通和附近机械的振动。

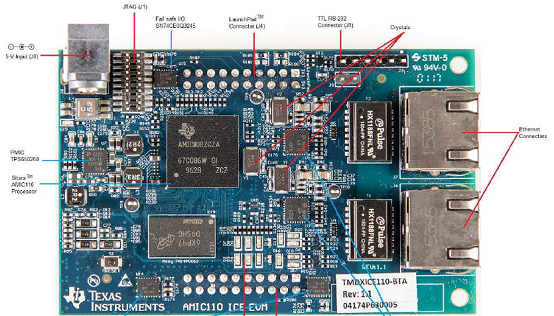

IC制造中最重要的工艺是晶圆生产、光刻和选择性掺杂——最常见的是离子注入。许多晶圆厂专门从事晶圆制造或涉及光刻和掺杂的后续芯片制造。台积电 (TSMC) 生产晶圆和芯片;它是唯一一家生产先进的 5 纳米和 3 纳米芯片的工厂。一些半导体制造商如英特尔和德州仪器拥有自己的晶圆厂,仅依靠台积电提供其最先进的芯片。然而,许多无晶圆厂制造商(包括 Apple、ARM 和 Nvidia)完全依赖台积电进行半导体制造。

图 4:GlobalFoundries 最近开始投资 10 亿美元,以允许其现有的纽约州工厂每年额外生产 150,000

片晶圆。这一新产能旨在满足汽车、5G 和物联网应用对功能丰富的芯片的需求。该设施还将支持安全供应链的国家安全要求。

(图片来源:GlobalFoundries)

虽然 AMD 在技术上是无晶圆厂的,但它并不依赖于台积电,并且之前是自己制造芯片的。 AMD 剥离其制造业务并将其命名为 GlobalFoundries;后者在美国、欧洲和新加坡经营晶圆厂。它的纽约工厂历来生产低至 14 纳米的芯片;即将出现的是 4 纳米芯片,然后是 3 纳米芯片。

考虑具体的芯片制造工艺

许多半导体制造采用可扩展的高产工艺,允许在一个步骤中创建数百万个单独的特征(甚至纳米级特征)。考虑一些细节。

硅晶圆制造:多晶硅块在部分抽空的氩气气氛中熔化,然后使用晶种拉动以生长单晶硅锭——在工艺开始和停止时形成具有头部和尾部锥体的圆柱体。在此阶段可以将一些均匀的掺杂添加到硅树脂中。

图 5:这里显示了几个晶体硅锭和可以从中切出的圆盘。在拉动之后和研磨之前,圆锥体仍然存在于钢锭上。 (图片来源:盖蒂图片社)

接下来,将锭磨成具有精确直径的块,并添加一个凹口以指示晶体取向。然后使用线锯将该块切成晶片;使用金刚石研磨工具对晶圆进行斜切和研磨;然后通过化学蚀刻、热处理、抛光以及用超纯水和化学品清洁来精制表面光洁度。晶圆在包装前要检查其平整度和无颗粒清洁度。

图 6:即使看似熟悉的清洁产品在用于洁净室环境时也会采用新的形式。 (图片来源:ACL Staticide Inc.)

光刻:电子电路的制造方法是首先在半导体基板上沉积一层金属导体薄膜,然后使用光刻为电路图案印刷掩模,然后蚀刻掉剩余的导电层。这些方法最初是为较大的印刷电路开发的,但现在用于 IC 的纳米级制造。金属鳍片以网格图案印刷,5 纳米工艺芯片的鳍片间距约为 20 纳米。用于此特定过程的自动化系统通常采用直接驱动技术以及稳定底座和软件,甚至空气轴承。

图

7:可以通过电子显微镜和扫描隧道显微镜研究纳米级结构。此处所示的光掩模修复设备可自动进行缺陷检测和修复验证,以加快吞吐量。原子力显微镜允许以纳米精度和埃级精度检测和修复缺陷和异物。

(图片来源:Park Systems)

薄膜材料沉积:在此过程中,使用真空蒸发、溅射沉积或化学气相沉积将金属材料沉积在硅晶片上。

图案化:这是实际的光刻工艺,在此过程中应用掩模以防止在随后的蚀刻步骤中从选定区域去除金属层。常见的图案化工艺包括光刻、电子束光刻和纳米压印光刻。掩模间隙之间的金属被激光或电子束汽化。

蚀刻:化学去除材料层。化学湿蚀刻使用活性液体,例如酸、碱和溶剂,而干蚀刻使用活性气体。干法刻蚀包括反应离子刻蚀和传导耦合等离子体刻蚀。在这里,自动化设备控制工艺持续时间和速率——这是将芯片特性保持在公差范围内的关键。

离子注入:一旦在硅晶片上创建了电连接网格,就必须通过掺杂硅来创建 NPN 或 PNP 结,从而在结处创建单个晶体管。这是通过在结处引导由掺杂元素组成的离子束来实现的。加速离子束的极高速度使它们穿透材料并将自身嵌入硅晶片的晶格中。在光刻过程中创建的图案用于精确引导离子注入过程。

采用自动化来提供半导体质量

许多美国半导体行业目前生产制造设备,而不是自己实际制造半导体。该设备应用了较传统的机电制造自动化 技术。例如:

光刻设备由 Applied Materials 和 ASML 制造。

化学气相沉积设备由 Lam Research 和 Applied Materials 制造。

等离子蚀刻设备由 Lam Research、Applied Materials 和 Plasma-Therm 制造。

离子注入设备由 Axcelis Technologies 和 Varian Semiconductor Equipment Associates 制造。

尽管目前美国的大部分半导体产品都是进口的,但制造的所有阶段都在一定程度上在美国境内进行,这包括英特尔、GlobalFoundries、德州仪器等公司的晶圆和芯片制造。

用于芯片制造的薄膜材料沉积、光刻图案化、化学蚀刻和离子注入工艺本质上是可扩展的。它们允许同时创建数百万个单独的连接点。因此,制造商正在提高自动化水平,部分原因是为了提高生产率——但现在更多的是为了提高质量。

自动化还与化学品、芯片和晶圆处理操作以及使用库卡机器人等制造商生产的洁净室机器人有关。后者在减少人为错误造成的损失方面发挥着重要作用。

图 8:协作机器人搭载第七轴系统处理硅晶圆(厚度为 40 µm,直径最大为 300 mm),因为它们需要经过多达 1,200 步才能变成芯片。

(图片来源:库卡机器人)

但在半导体制造中,自动化通常更多地涉及数据处理和结果决策的自动化。晶圆厂使用自动化算法进行高级过程控制或APC以及统计过程控制或SPC。这些跟踪过程变化和由此产生的制造缺陷,通过对制造过程的实时控制来减少。这样的系统可以使用人工智能和机器学习来识别跟踪许多过程参数和质量指标的非常大的数据集中的模式。

Siemens的思想领袖将 APC 定义为包括各种减少控制变量变化的方法——包括模糊控制、模型预测控制、基于模型的控制、统计模型和神经网络。此类工业 4.0 技术通常通过集成生态系统实施,例如西门子或施耐德电气的EcoStruxure(举两个例子)为半导体行业提供的生态系统。过程变量可以与机器状态监测相结合,以进行预测性维护,减少日常生产机器维护,同时避免停机。

结论

随着美国采取行动确保具有战略意义的关键半导体在国内生产的竞争力,最先进的自动化将必不可少。执行材料处理的洁净室机器人是最明显和可见的自动化实现,但它是实际制造过程的自动化过程控制,可以获得真正的竞争优势。从控制硅晶体生长的环境到确保离子注入过程中结处的精确掺杂,纳米级 IC 的高效和无缺陷生产取决于对数千个工艺参数的实时控制。

最终这将是先进的过程控制,涉及集成工业物联网传感器、人工智能算法和其他先进的基于模型的控制方法,这将确保美国半导体行业的竞争力。

责任编辑:David

【免责声明】

1、本文内容、数据、图表等来源于网络引用或其他公开资料,版权归属原作者、原发表出处。若版权所有方对本文的引用持有异议,请联系拍明芯城(marketing@iczoom.com),本方将及时处理。

2、本文的引用仅供读者交流学习使用,不涉及商业目的。

3、本文内容仅代表作者观点,拍明芯城不对内容的准确性、可靠性或完整性提供明示或暗示的保证。读者阅读本文后做出的决定或行为,是基于自主意愿和独立判断做出的,请读者明确相关结果。

4、如需转载本方拥有版权的文章,请联系拍明芯城(marketing@iczoom.com)注明“转载原因”。未经允许私自转载拍明芯城将保留追究其法律责任的权利。

拍明芯城拥有对此声明的最终解释权。

产品分类

产品分类

2012- 2022 拍明芯城ICZOOM.com 版权所有 客服热线:400-693-8369 (9:00-18:00)

2012- 2022 拍明芯城ICZOOM.com 版权所有 客服热线:400-693-8369 (9:00-18:00)