碳纤维3D打印与自动碳纤维叠层的区别

34

34

拍明芯城

拍明芯城

作者:乔迪·穆拉纳

近年来,两个发展模糊了两者之间的界限 3D打印 和复合材料制造。第一个发展是3D打印现在允许使用尼龙等高强度聚合物作为基质,连续碳纤维增强打印部件。

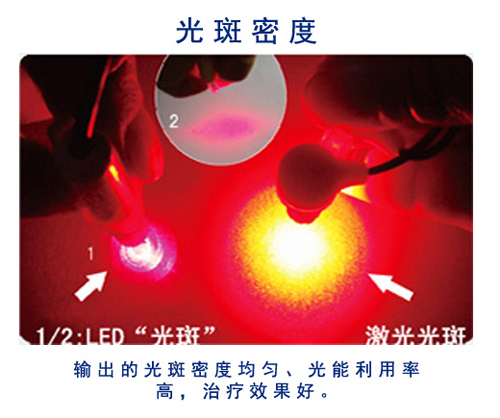

图 1:这些是纤维生产设施中的碳纤维线轴。这种材料广泛用于通过增材制造方法制成的工件的加固。(图片来源:盖蒂图片社)

第二个发展是复合材料制造(特别是航空航天和自动化机械部件)越来越多地从手工叠层向自动化工艺过渡的方式。后者包括依靠机器人自动化来沉积材料的自动铺带和纤维放置。

事实上,这两种工艺以及它们生产的各种碳纤维增强塑料(CFRP)部件的性能之间还存在其他差异。

碳纤维增强3D打印

几乎所有增材制造(AM)工艺的共同点是,它们通过铺设一系列二维层来构建3D组件 - 一个在另一个之上。有许多不同的AM流程;工业应用中最成熟的两种是选择性激光烧结(SLS)和立体光刻。

SLS使用激光逐层融合粉末材料以构建组件。SLS最初是为聚合物定制的堆积工艺而开发的,如今越来越多地用于生产具有高强度的铝,不锈钢和钛航空航天部件。

然而,大多数外行人(和工程师)熟悉的AM工艺是灯丝沉积建模或 FDM.在FDM叠层中,长丝线轴送入加热的子组件,然后作为熔融聚合物存在喷嘴。然后,喷嘴穿过正在构建的零件的表面,因为聚合物材料自由流动并沉积到当前零件层上(并迅速凝固)。这个过程有点像使用热胶枪构建3D零件。

今天,低成本的FDM机器比比皆是...这就是为什么FDM是大多数人在提到3D打印时所指的AM亚型的部分原因。虽然术语3D打印和增材制造可以互换使用,但后者通常是指高质量的工业原型和生产零件。相比之下,术语 3D打印 更常见(但并非总是)是指低成本原型设计和爱好级应用程序。

一些FDM机器与聚合物材料兼容,这些材料用相对较小比例的短链随机取向玻璃或碳纤维增强。这种类型的增强材料通常与高强度注塑成型部件(例如汽车挡泥板和仪表板)相关联,而不是用于自动化机械的高性能复合材料部件。另一方面,今天少数先进的FDM机器能够将尼龙等高强度聚合物与连续的碳纤维股一起沉积。Markforged是这种3D打印的早期先驱,以利用连续股碳纤维的强化优势。难怪这家公司仍然是大多数工程师与生产具有这种加固的组件相关的公司。

自动化复合材料制造

在航空航天等行业中,基于手动操作的传统复合材料制造正慢慢被自动化流程所取代。六轴工业机器人以及定制的龙门机床是领先的运动系统设计,可执行:

自动光纤放置和长丝缠绕

将树脂注入含有干纤维预制棒的模具中的树脂灌注方法

自动化复合材料注塑工艺进一步区分为开模和闭模技术。闭模复合注塑工艺确保所有外表面光滑且控制良好。相比之下,开模工艺具有控制良好的外模线表面和更粗糙的内模线表面。

自动铺带或 ATL 机器通常使用龙门机器来浇注所谓的 预浸料胶带 用树脂预浸渍到相对平坦或略微弯曲的单面模具上。ATL 机器上的末端执行器可以包括:

辊

加热元件,用于在沉积时进行散装和粘合层

切割机用于在新位置开始之前切割胶带

胶带通常为3至12毫米宽,但连续纤维嵌入热塑性或热固性胶带中时可达300毫米。热固性树脂通常在ATL操作后在高压釜中固化,而热塑性胶带需要在胶带铺设头上预热器。多层胶带相互叠加,对纤维取向具有出色的控制。

ATL 叠层工艺可实现非常高的沉积速率,甚至达到每小时 45 公斤。唯一的问题是它需要昂贵的预浸料。

另一种称为长丝缠绕的技术将光纤沉积到旋转的 心轴 — 一种用于生产管状结构的单面模具。当心轴旋转时,它会从线轴中拉出纤维......它们又在旋转轴上上下移动以控制纤维取向。长丝缠绕与预浸料胶带以及动态浸渍的干纤维兼容 - 就在沉积之前。对于后者,干燥的纤维在称为 湿温丁g,其优点是将材料成本降至最低。使用长丝缠绕,所生产的工件的轮廓不需要完全圆形,但需要连续凸出。纤维中的张力导致良好的压实和对纤维取向的合理良好控制——尽管控制纤维的轴向排列是不可能的。

窄带自动光纤铺放(AFP)和自动丝束铺放(ATP)工艺现已广泛用于飞机生产。通过这些方法,一系列窄的预浸料带同时沉积在工件上。AFP和ATP结合了长丝缠绕和自动铺带的许多优点。然而,它们提供了比ATL工艺更紧密的曲线的额外好处,同时仍然保持高沉积速率。可以使用固定模具和旋转心轴。

树脂传递模塑或 RTM 类似于注塑成型。它使用封闭的模具,将树脂注入其中,尽管速度比注塑成型慢得多。(用RTM填充模具通常需要5到20分钟。必须首先切割、组装干纤维预制棒并将其放入模具中......这通常由接受大量人工干预的六轴机器人执行。RTM的好处是添加剂工艺可以在非常严格的公差下实现复杂的形状。

3D打印和自动化复合材料制造之间的主要工艺差异

3D打印和自动化复合材料制造之间最明显和最根本的区别与它们的模具要求有关。

3D打印只是在平坦的底板上构建材料,在悬垂或空心结构所需的位置构建自己的支撑结构。因此,它不需要特定于零件的工具 - 允许以低成本快速构建一次性设计。相比之下,所有自动化复合材料制造过程都将材料沉积到某种形式的模具工具上,模具工具定义了组件的最终形式。这意味着在实际的复合材料制造开始之前,通常需要昂贵且耗时的加工操作,这使得这些方法不太适合快速和一次性原型制作。

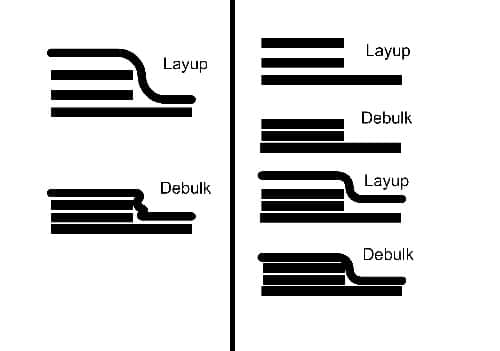

3D打印和自动化复合材料制造之间的其他差异与其整体复杂性有关。虽然3D打印本质上是一个单一的过程(材料沉积后的粗糙度去除和清理量相对适中),但复合材料制造通常涉及多个精加工过程。组件可以铺在模具上,在铺层之间进行多次压实和减瘤操作......并且可能还需要随后的高压釜固化。虽然复合材料制造可能会产生更高性能的工件,但它也需要更多的资本密集型设备和专业知识。

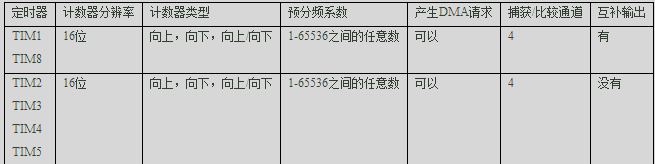

图 2:请注意左侧 3D 打印的减瘤工艺和右侧的自动化复合材料制造之间的差异。(图片来源:Jody Muelaner)

压实或减瘤操作有时使用压路机或真空袋进行。这些技术可以改善纤维分数,还可以防止起皱等问题。考虑以下示例,如果下层没有首先减瘤,则外层容易起皱。

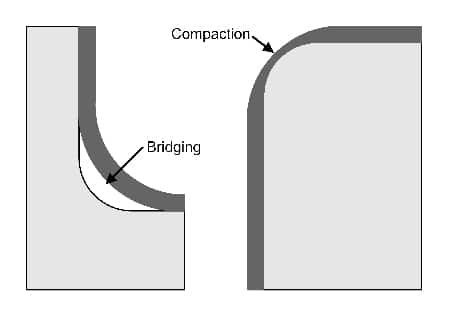

图 3:增材制造问题包括桥接和压实。(图片来源:Jody Muelaner)

增材制造工件的拐角处可能会出现两个问题:桥接和压实。桥接会影响内部半径,其中层可能不完全符合模具或先前的层导致空隙。压实会影响外半径,并且是由于减瘤力和固结力过度集中在减少工件拐角处的材料厚度上造成的。

提高碳纤维增强塑料的性能

通过增材制造制造的增强工件基本上是碳纤维增强塑料或 CFRP 含有通过聚合物基质粘合在一起的纤维的碎片。CFRP部件的强度不受单个碳纤维强度的限制,而受以下因素的限制:

碳纤维占总材料含量的百分比

光纤-矩阵接口的精确子类型

纤维取向

纤维分数是碳纤维在部件总质量中的百分比。由于碳纤维在很大程度上赋予了CFRP强度,因此当纤维分数非常高时,可以实现更高的性能...使用刚好足够的基质材料来有效地将纤维固定在一起。但是,这里有一个注意事项需要考虑。

纤维-基体界面是单个碳纤维表面与聚合物基体之间的键合。通常在这些接口上实际发生故障。实现良好光纤基质界面的第一阶段是确保光纤完全 湿润 在复合材料的形成过程中,使聚合物实际上渗透到所有纤维中。真空袋和压实可以显著改善润湿和可以达到的纤维分数。最佳纤维组分通常为55%至65%,因为该范围可确保完全润湿。使用3D打印也可以获得高纤维分数。

基质材料类型也会影响纤维-基质界面;高压釜固化的热固性树脂通常比热塑性塑料具有更高的性能。

结论

通过自动化复合材料制造制造的工件目前比含有碳纤维的3D打印零件具有更高的性能...尽管这似乎没有什么根本原因。现代热塑性塑料现在可以实现相当高的性能,并且在自动化飞机零件的制造和其他严格应用中越来越普遍。

很快,通过结合碳纤维增强的3D打印工艺制造的部件可以与通过传统热塑性复合材料方法制造的部件的性能相媲美。然而,传统的钣金加工和机床方法(例如,严格控制的模具线需要)可以实现的精密表面和形状是3D打印不太可能很快与之匹敌的一个领域。

责任编辑:David

【免责声明】

1、本文内容、数据、图表等来源于网络引用或其他公开资料,版权归属原作者、原发表出处。若版权所有方对本文的引用持有异议,请联系拍明芯城(marketing@iczoom.com),本方将及时处理。

2、本文的引用仅供读者交流学习使用,不涉及商业目的。

3、本文内容仅代表作者观点,拍明芯城不对内容的准确性、可靠性或完整性提供明示或暗示的保证。读者阅读本文后做出的决定或行为,是基于自主意愿和独立判断做出的,请读者明确相关结果。

4、如需转载本方拥有版权的文章,请联系拍明芯城(marketing@iczoom.com)注明“转载原因”。未经允许私自转载拍明芯城将保留追究其法律责任的权利。

拍明芯城拥有对此声明的最终解释权。

产品分类

产品分类

2012- 2022 拍明芯城ICZOOM.com 版权所有 客服热线:400-693-8369 (9:00-18:00)

2012- 2022 拍明芯城ICZOOM.com 版权所有 客服热线:400-693-8369 (9:00-18:00)