如何设计SiC MOSFET以提高电动汽车牵引逆变器效率

20

20

拍明

拍明

原标题:如何设计SiC MOSFET以提高电动汽车牵引逆变器效率

工程师们面临着现代电动汽车(EV)性能和范围之间的权衡。更快的加速和更高的巡航速度需要更频繁和耗时的充电停止。或者,更长的射程是以更平稳的进展为代价的。为了增加行驶里程,同时也为驾驶员提供更高的性能,工程师需要设计传动系,以确保尽可能多的电池能量传输到从动轮。同样重要的是,需要保持传动系足够小,以适应车辆的约束。这两种需求需要高效率和高能量密度组件。

电动汽车传动系中的关键部件是三相电压源逆变器(或“牵引逆变器”),它将蓄电池的直流电压转换为车辆电机所需的交流电压。构建高效的牵引逆变器对于降低性能和范围之间的权衡至关重要,而提高效率的关键途径之一是正确使用宽带隙(WBG)、碳化硅(SiC)半导体器件。

本文介绍了电动汽车牵引逆变器的作用。然后解释了使用SiC功率金属氧化物半导体场效应晶体管(MOSFET)设计的单元如何比使用绝缘栅双极晶体管(IGBT)的单元产生更高效的电动汽车驱动系统。文章最后给出了一个基于SiC MOSFET的牵引逆变器的例子,以及如何最大限度地提高装置效率的设计技巧。

什么是牵引逆变器?

电动汽车的牵引逆变器将车辆高压(HV)电池提供的直流电流转换为电机所需的交流电流,以产生移动车辆所需的扭矩。逆变器的牵引力和驱动范围对车辆的电气性能有显著影响。

现代牵引逆变器由400伏或更近800伏设计的高压电池系统驱动。当牵引逆变器电流为300安培(A)或更大时,由800伏电池系统供电的设备能够提供超过200千瓦(kW)的功率。随着功率的增加,逆变器的尺寸缩小,功率密度显著增加。

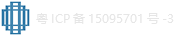

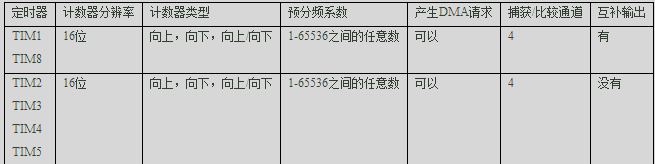

配备400伏电池系统的电动汽车需要配备功率半导体器件的牵引逆变器,功率半导体器件的额定值在600至750伏范围内,而800伏车辆需要额定值在900至1200伏范围内的半导体器件。牵引逆变器中使用的功率部件还必须能够处理超过500 A的峰值交流电流30秒,以及1600 A的最大交流电流1毫秒。此外,用于该装置的开关晶体管和栅极驱动器必须能够处理这些大负载,同时保持高牵引逆变器效率(表1)。

表1:2021年牵引逆变器的典型要求;与2009年相比,能源密度增加了250%

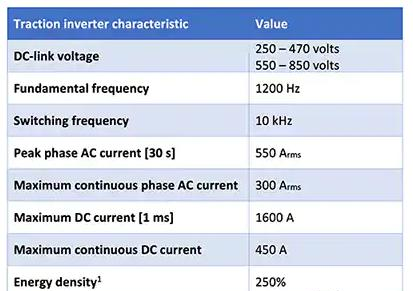

牵引逆变器通常包括三个半桥元件(高压侧加低压侧开关),每个电机相位一个,栅极驱动器控制每个晶体管的低压侧开关。整个总成必须与为车辆其余系统供电的低压(LV)电路进行电气隔离(图1)。

图1:EV需要三相电压源逆变器(牵引逆变器)将高压(HV)直流蓄电池电源转换为车辆电机所需的交流电源。高压系统(包括牵引逆变器)与车辆的传统12伏系统隔离(图像源:在半导体上)

图1所示示例中的开关是IGBT。这是牵引逆变器的一个流行选择,因为它们能够处理高电压,快速切换,提供良好的效率,并且相对便宜。然而,随着SiC功率MOSFET的成本下降,并且越来越商业化,工程师们正转向使用这些组件,因为它们比IGBT具有显著的优势。

SiC MOSFET用作高效栅极驱动器的优势

SiC功率MOSFET相对于传统硅(Si)MOSFET和IGBT的主要性能优势源自器件的WBG半导体衬底。与SiC MOSFET的3.26 eV相比,Si MOSFET的带隙能量为1.12电子伏(eV)。这意味着WBG晶体管可以承受比硅器件高得多的击穿电压,以及比硅器件高十倍的击穿场电压。高击穿场电压允许在给定电压下减小器件厚度,降低“通”电阻(RDS(on)),从而降低开关损耗并增强载流能力。

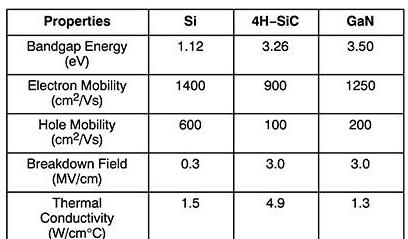

碳化硅的另一个关键优势是其导热性,约为硅的三倍。对于给定的功耗,较高的热导率会导致较小的结温升(Tj)。SiC MOSFET也能承受比Si更高的最高结温(Tj(max))。硅MOSFET的典型Tj(最大)值为150˚C;碳化硅器件可承受高达600˚C的Tj(最大值),尽管商用器件的额定温度通常为175至200˚C。表2提供了Si和4H-SiC(通常用于制造MOSFET的SiC晶体形式)之间的性能比较。

表2:SiC MOSFET的击穿场、热导率和最高结温使其比Si更适合大电流和高压开关应用(图像源:在半导体上)

SiC MOSFET的高击穿电压、低RDS(ON)、高热传导率和高Tj(max)使其能够处理比同样大小的Si MOSFET高得多的电流和电压。

IGBT还能够处理高电压和电流,并且往往比SiC MOSFET便宜——这是它们在牵引逆变器设计中受到青睐的一个关键原因。IGBT的缺点,尤其是当开发商希望最大化能量密度时,是由于其“拖尾电流”和相对缓慢的关闭,对最大工作频率的限制。相反,SiC MOSFET能够处理与Si MOSFET的PAR的高频开关,但是具有IGBT的电压和电流处理能力。

SiC MOSFET的更广泛可用性

直到最近,SiC MOSFET的价格相对较高,其使用仅限于豪华电动汽车的牵引逆变器,但价格下降使SiC MOSFET成为更广泛种类的选择。

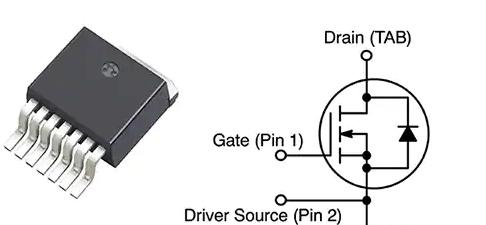

这一新一代SiC功率MOSFET的两个例子来自ON半导体:NTBG020N090SC1和NTBG020N120SC1。两种器件之间的主要区别在于前者的最大漏源击穿电压(V(BR)DSS)为900伏,栅源电压(VGS)为0伏,连续漏电流(ID)为1毫安(mA),而后者的最大V(BR)DSS为1200伏(在相同条件下)。两种装置的最大Tj为175˚C。这两个器件都是D2PAK-7L封装中的单N沟道MOSFET(图2)。

图2:NTBG020N090SC1和NTBG020N120SC1 N沟道SiC功率MOSFET均采用D2PAK-7L封装,主要区别在于其V(BR)DSS值分别为900和1200伏(图片来源:Steven Keeping,使用来自半导体的材料)

NTBG020N090SC1的RDS(开启)为20毫欧姆(mΩ),VG为15伏(ID=60 a,Tj=25˚C),RDS(开启)为16 mΩ,VG为18伏(ID=60 a,Tj=25˚C)。最大连续漏源二极管正向电流(ISD)为148 A(VGS=−5伏,Tj=25˚C),最大脉冲放电−源二极管正向电流(ISDM)为448 A(VGS=−5伏,Tj=25˚C)。NTBG020N120SC1在20伏电压(ID=60 a,Tj=25˚C)的VGS下的RDS(ON)为28 mΩ。最大ISD为46 A(VGS=−5伏,Tj=25˚C),最大ISDM为392 A(VGS=−5伏,Tj=25˚C)。

用SiC MOSFET设计

尽管具有优势,但希望将SiC MOSFET纳入牵引逆变器设计的设计师应意识到一个重要的复杂性;晶体管具有复杂的栅极驱动要求。其中一些挑战来自这样一个事实:与Si MOSFET相比,SiC MOSFET具有更低的跨导、更高的内部栅极电阻和栅极翻转−接通阈值可以小于2伏。因此,必须将闸门拉至地面以下(通常为−5伏)的电压−状态,以确保正确切换。

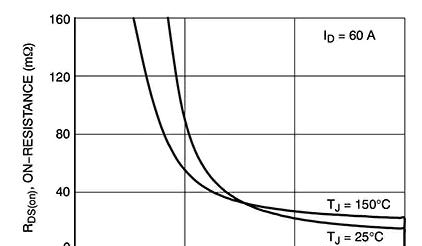

然而,关键栅极驱动挑战来自必须施加大VG(高达20伏)以确保低RDS(接通)的事实。在VGS过低的情况下操作SiC MOSFET可能会导致热应力,甚至由于功耗而导致故障(图3)。

图3:对于NTBG020N090SC1 SiC MOSFET,需要高VGS以避免高RDS(ON)产生的热应力(图像源:在半导体上)

此外,由于SiC MOSFET是一种低增益器件,因此在设计栅极驱动电路时,设计者必须考虑其对其他几个重要动态特性的影响。这些特性包括栅极电荷和过电流保护要求。

这些复杂的设计需要具有以下属性的专用闸门驱动器:

能够提供-5至20伏的VGS驱动器,以充分利用SiC MOSFET的性能优势。为了提供足够的开销以满足此要求,栅极驱动电路应能够承受VDD=25伏和VEE=的电压−10伏。

VG必须具有几纳秒(ns)量级的快速上升和下降边缘。

栅极驱动器必须能够在整个MOSFET Miller平台区域产生几安培量级的高峰值栅极电流。

漏电流额定值应超过仅放电SiC MOSFET输入电容所需的额定值。对于高性能、半导通电路,应考虑10 A左右的最小峰值漏电流额定值−桥接电源拓扑。

低寄生电感,适用于高电压−速度转换。

小型驱动组件能够尽可能靠近SiC MOSFET并提高能量密度。

一种能够检测、故障报告和保护长期可靠运行的去饱和(DESAT)功能。

VDD欠压锁定(UVLO)电平,与开关开始前VGS>16伏的要求相匹配。

VEE UVLO监控能力,确保负电压轨在可接受范围内。

ON Semiconductor公司推出了一种门驱动器,旨在满足牵引逆变器设计中的这些要求。NCP51705MNTXG SiC MOSFET栅极驱动器具有高集成度,使其不仅与SiC MOSFET兼容,而且与众多制造商的SiC MOSFET兼容。该器件包括许多通用栅极驱动器通用的基本功能,但也具有使用最少外部元件设计可靠的SiC MOSFET栅极驱动电路所需的特殊要求。

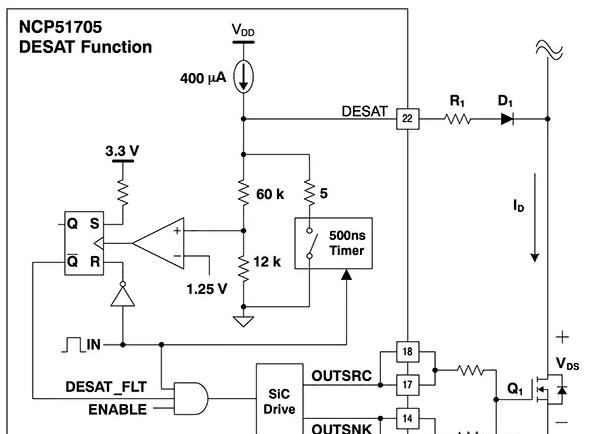

例如,NCP51705MNTXG包含一个DESAT功能,仅使用两个外部组件即可实现该功能。DESAT是IGBT和MOSFET的一种过电流保护形式,用于监测VDS在最大ID时上升的故障。这可能会影响效率,在最坏的情况下,可能会损坏MOSFET。图4显示了NCP51750MNTXG如何通过R1和D1的DESAT引脚监控MOSFET(Q1)的VDS。

图4:NCP51705MNTXG的DESAT功能测量VDS在最大ID期间的异常行为,并实施过电流保护(图像源:在半导体上)

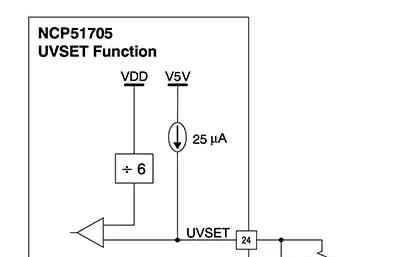

NCP51705MNTXG门驱动器还具有可编程UVLO。这是驱动SiC MOSFET时的一个重要特性,因为在VDD高于已知阈值之前,开关元件的输出应被禁用。允许驱动器在低VDD下切换MOSFET会损坏设备。NCP51705MNTXG的可编程UVLO不仅保护负载,还向控制器验证应用的VDD是否高于转弯−在门槛上。UVLO转向−在UVSET和SGND之间使用单个电阻器设置on阈值(图5)。

图5:UVLO转向−NCP51705MNTXG SiC MOSFET的on阈值由UVSET电阻器RUVSET设置,该电阻器根据所需的UVLO匝数进行选择−打开电压,冯(图像源:在半导体上)

牵引逆变器的数字隔离

为了完成牵引逆变器设计,工程师必须确保车辆电子设备的低压侧与通过逆变器的高压和电流隔离(上图2)。但是,由于控制高压门驱动器的微处理器位于低压侧,因此任何隔离必须允许数字信号从微处理器传输到门驱动器。ON Semiconductor还为该功能提供了一个组件,NCID9211R2,一种高速、双通道、双向陶瓷数字隔离器。

NCID9211R2是一种电流隔离的全双工数字隔离器,允许数字信号在系统之间传递,而无需传导接地回路或危险电压。该设备的最大工作绝缘为2000伏,共模抑制为100千伏/毫秒(kV/ms),数据吞吐量为50兆位/秒(Mbit/s)。

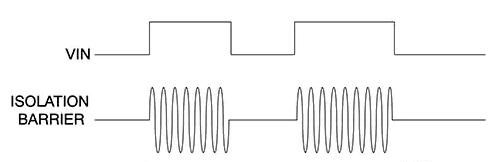

关−片式陶瓷电容器形成隔离屏障,如图6所示。

图6:NCID9211R2数字隔离器单通道示意图。片外电容器形成隔离屏障(图像源:在半导体上)

图7:NCID9211数字隔离器使用OOK调制通过隔离栅传输数字信息(图像源:在半导体上)

结论

SiC功率MOSFET是电动汽车用高效率和高功率密度牵引逆变器的良好选择,但其电气特性在栅极驱动器和器件保护方面带来了独特的设计挑战。除了设计挑战外,工程师还必须确保其牵引逆变器设计能够与车辆的敏感低压电子设备实现高水平隔离。

如图所示,为了简化工程开发,ON Semiconductor提供了一系列SiC MOSFET、专用栅极驱动器和数字隔离器,以满足牵引逆变器的需求,并在现代电动汽车的远程和高性能之间取得更好的平衡。

责任编辑:David

【免责声明】

1、本文内容、数据、图表等来源于网络引用或其他公开资料,版权归属原作者、原发表出处。若版权所有方对本文的引用持有异议,请联系拍明芯城(marketing@iczoom.com),本方将及时处理。

2、本文的引用仅供读者交流学习使用,不涉及商业目的。

3、本文内容仅代表作者观点,拍明芯城不对内容的准确性、可靠性或完整性提供明示或暗示的保证。读者阅读本文后做出的决定或行为,是基于自主意愿和独立判断做出的,请读者明确相关结果。

4、如需转载本方拥有版权的文章,请联系拍明芯城(marketing@iczoom.com)注明“转载原因”。未经允许私自转载拍明芯城将保留追究其法律责任的权利。

拍明芯城拥有对此声明的最终解释权。

产品分类

产品分类

2012- 2022 拍明芯城ICZOOM.com 版权所有 客服热线:400-693-8369 (9:00-18:00)

2012- 2022 拍明芯城ICZOOM.com 版权所有 客服热线:400-693-8369 (9:00-18:00)