激光熔覆涂层中裂纹防治方法及控制与激光熔覆的要求及关键

394

394

拍明

拍明

高温合金激光熔覆铁基合金过程中轻易在涂层与基材的结合处形成缺陷和开裂。通过选择公道的涂层合金配方及工艺参数,增设韧性良好的过渡层,并加进2wt%的稀土氧化物,获得了无裂纹缺陷,显微组织均匀,并具有硬度平缓过渡的优质熔覆层。

激光熔覆是利用高能激光束将预置于或同步送进金属材料表面的合金粉末熔化,并使基材微熔一薄层,同时实现涂层与基材的冶金结合,该涂层具有与原合金粉末同样的优异性能(如耐磨、耐蚀、抗氧化等),从而达到表面改性或修复的目的,既满足了对材料表面特定性能的要求,又节约了大量的珍贵元素,因此激光熔覆技术应用远景十分广阔。

国内外已有大量文献报道了激光熔覆的研究,如激光工艺参数、送粉方式、合金粉末选择等对涂层组织、涂层与基材的结合状态的影响[1~4]。众所周知,燃气轮机叶片是用高温合金制造的,有的高温合金中含有较高的Al、Ti含量和γ、γ′共晶组织,可焊性极差。在激光处理过程中,假如不采用特殊的工艺控制对基材的热输进量,在涂层表面和涂层与基材的过渡区,极易产生裂纹。因此,如何选用公道的工艺配置,降低激光处理过程中对基材的热冲击和热输进,避免涂层表面与内部出现裂纹,成了激光熔覆技术在燃汽轮机制造业和维修业获得实际应用的关键因素。国内外学者对于裂纹的形成机理和裂纹的预防工作做了一些研究工作[5~7]。本文通过综合运用优化工艺参数、预置过渡层及增加少量稀土元素的办法来预防裂纹,进步涂层质量,获得了较好的效果。迄今为止,这方面的研究工作还少有报道。

1 材料及试验方法

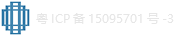

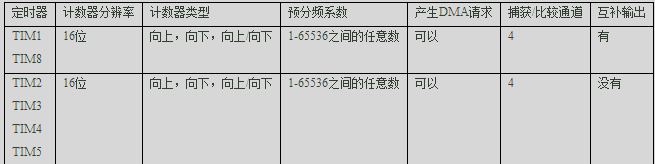

基材选用GH33高温合金,其化学成分(质量分数,%)为:C 0.03-0.08、Cr 19.0-22.0、Al 0.60-1.00、Ti 2.40-2.80、余量为Ni。熔覆材料选择铁基合金(如表1)。采用5 kW横流电激励CO2激光器,自动送粉。激光熔覆功率为3.2 kW,扫描速度为450 mm/min,光斑直径为3 mm。

利用Olympus PMG-3型金相显微镜及日立S-450扫描电子显微镜进行组织结构分析,用HX-1型显微硬度计对熔覆层硬度进行分析。

表1 Fe基合金粉末化学成分(wt%)

2 激光熔覆层金属学特征

2.1 激光熔覆层组织观察

如图1所示,激光熔覆分为三部分,即熔覆层,熔覆层与基材结合区及基材三部分。熔覆层靠近基体为胞状晶组织,中部为柱状枝晶组织和等轴晶组织。熔覆层与基材的结合界面清楚,且无任何缺陷,形成紧密的冶金结合。在激光熔覆过程中很轻易产生裂纹等内部缺陷,如图2所示,严重影响了熔覆层的质量。

图激光熔覆层显微组织 图2激光熔覆层裂纹200×

2.2 激光熔覆层缺陷的防止

从带有裂纹的激光熔覆试样中,常发现熔覆层中裂纹多起源于熔覆层与基体交界处,见图2。裂纹产生的原因很多,但主要还是与激光熔覆处理后材料内部存在较大的残余应力有关。其来源可分为两部分:热应力和相变应力。假如基材与熔覆材料二者的热物理参数(如膨胀系数、热导率等)差别较大,在高能激光束的作用下,很轻易导致热应力的产生。另一方面,熔覆层的熔化和凝固过程,交界面处基材的固态相变等都会发生体积变化,均会产生组织应力。当这两部分应力综合作用结果表现为拉应力状态时,轻易在气孔、夹杂物尖端等处形成应力集中,导致裂纹产生。

消除激光熔覆层气孔和夹杂物的有效方法是调整激光工艺参数以改善熔体的活动性来净化熔覆材料。为改善熔覆层的应力状态和消除裂纹,可在基材与熔覆层之间设置一层韧性良好的中间过渡层,它能保证较硬的熔覆层与基材之间有良好的应变协调能力。如图3所示。本实验中选用纯Ni基合金韧性较好,而且镍与铁可在界面处形成固溶体,进步结合质量。此外,镍、铁的热导率和热膨胀系数相近,有利于降低温度梯度引起的热应力。

有过渡层的熔覆显微组织

在实验中,我们在熔覆材料内加了2%wt左右的Y2O3的稀土氧化物,实验表明,它有效促进了涂层材料中Si、B等元素的脱氧造渣反应。同时,稀土元素可减小残渣与熔体的表面张力,防止氧化。因此,少量稀土元素的应用可减少涂层内部的夹杂等缺陷,改善熔覆层的表面质量。此外,稀土元素还有利于进步熔覆合金的结晶成核率,有效地细化涂层晶粒。如图4、5所示,进步熔覆层的强韧性。这是由于:第一,稀土氧化物Y2O3在激光作用下发生分解,形成活性铱离子吸附在晶核表面,阻止晶核快速成长,使晶粒进一步细化,尤其使二

次枝晶臂间距减小。第二,稀土元素钇与铁、镍元素可相互降低活度,增加溶解度,有利于合金化。

未加稀土涂层显微组织400× 图5 加稀土涂层显微组织400×

2.3 激光熔覆层的显微硬度分析

图6为预置涂层及添加稀土元素试样显微硬度压痕的照片。图7为显微硬度分布曲线。由图7可见,曲线A为没有Ni基合金中间过渡层的硬度分布,熔覆层与基体间的硬度发生突变,这样易在界面处产生裂纹。曲线B为有过渡层及少量稀土元素的硬度分布。在交界面处的硬度值介于最外层和基材之间的中间过渡层,使得硬度值分布呈缓慢过渡,而且,纯Ni基合金过渡层塑性好,耐冲击性能强,有利于预防和减少裂纹的产生和扩展。

图6 涂层及基材显微硬度分布 400× 图7 熔覆层的显微硬度分布曲线

4 结 论

分析表明,激光熔覆层的主要题目是轻易在界面处发生开裂。通过选择公道的工艺参数,在熔覆层和基材之间预置韧性较好的过渡层,加进少量稀土氧化物,有利于减少产生开裂的倾向和改善熔覆层的质量。

综合现有的研究成果改善激光熔覆层的应力状态和消除裂纹的方法有以下几种。

1)合理地选择激光熔覆工艺参数。熔覆工艺参数主要包括功率、扫描速度、离焦量、光斑直径及大面积激光熔覆中搭接率等。这些参数对熔覆层质量的影响是相互关联的,在实际选取工艺参数时,根据覆层的几何尺寸和使用性能的要求,通过调整搭接率、激光功率、光斑的形状和尺寸、送粉速率和扫描速度来控制激光能量密度和作用时间,以达到最佳的熔覆层质量。

2)合理设计熔覆材料的成分和组织。由于不同的熔覆材料具有不同的热物理参数(热膨胀系数、熔点弹性模量等),它们与基体材料在热物性上的差异越大,在熔覆过程中越易产生很大的内应力,从而形成裂纹源,裂纹源扩展形成裂纹。熔覆材料体系的选择,须根据覆层要求的使用性能和工艺条件,合理选择热物性相近的熔覆材料,必要时可以融入适当的合金元素,以提高韧性相含量。同时,还可以制成梯度涂层,有效减少熔覆裂纹。

激光熔覆修复的要求及关键:客户要求修复能够恢复螺杆原始尺寸,表面硬度>HRC55, 螺杆无变形,涂层无孔隙,不能在挤料中脱落。客户曾尝试传统表面修复技术中的热喷涂和堆焊,但修复结果都存在不同程度的缺陷。热喷涂修复时,涂层厚度不能太厚,当螺纹磨损严重时,难以恢复尺寸。同时,热喷涂修复涂层与螺杆基材的结合为机械结合,结合强度较低,在恶劣工况下容易出现涂层剥落。另外,热喷涂涂层中有一定孔隙,也将影响螺杆的工作寿命。堆焊修复时,传统堆焊(手工或等离子堆焊)热输入很大,容易造成螺杆变形,并且基材的热影响区很大,涂层表面硬度难以达到要求。 激光熔覆比该两种典型的传统表面修复技术有明显优势,涂层厚度适合,与的基材冶金结合,涂层致密无孔隙,并且热输入小,无变形。

责任编辑:Davia

【免责声明】

1、本文内容、数据、图表等来源于网络引用或其他公开资料,版权归属原作者、原发表出处。若版权所有方对本文的引用持有异议,请联系拍明芯城(marketing@iczoom.com),本方将及时处理。

2、本文的引用仅供读者交流学习使用,不涉及商业目的。

3、本文内容仅代表作者观点,拍明芯城不对内容的准确性、可靠性或完整性提供明示或暗示的保证。读者阅读本文后做出的决定或行为,是基于自主意愿和独立判断做出的,请读者明确相关结果。

4、如需转载本方拥有版权的文章,请联系拍明芯城(marketing@iczoom.com)注明“转载原因”。未经允许私自转载拍明芯城将保留追究其法律责任的权利。

拍明芯城拥有对此声明的最终解释权。

产品分类

产品分类

2012- 2022 拍明芯城ICZOOM.com 版权所有 客服热线:400-693-8369 (9:00-18:00)

2012- 2022 拍明芯城ICZOOM.com 版权所有 客服热线:400-693-8369 (9:00-18:00)