电动机起动操控线路的电气原理

45

45

拍明

拍明

原标题:电动机起动操控线路的电气原理

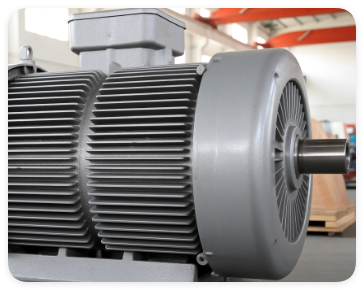

电动机起动操控线路是确保电机安全、高效启动的核心部分,其设计需综合考虑启动电流、机械冲击、控制逻辑及保护功能。以下从启动方式分类、电气原理、关键组件、典型线路与保护措施五方面展开,结合技术细节与实操要点,提供全面解析。

一、电动机启动方式分类与适用场景

| 启动方式 | 原理 | 适用电机类型 | 优缺点 |

|---|---|---|---|

| 直接启动(全压) | 全电压直接加至定子绕组 | 小功率异步电机(≤7.5kW) | 优点:线路简单、成本低;缺点:启动电流大(5~7倍额定电流),对电网冲击大。 |

| 星-三角启动 | 启动时定子绕组接成星形(降压),接近额定转速时切换为三角形 | 三角形接法异步电机(≥4kW) | 优点:启动电流降为直接启动的1/3;缺点:仅适用于正常运行时为三角形的电机,切换瞬间有冲击。 |

| 自耦变压器启动 | 通过自耦变压器降压启动,逐步升压至全压 | 中大功率异步电机(10~200kW) | 优点:启动电流可调(通常为额定电流的2~4倍);缺点:设备体积大、成本高。 |

| 软启动器启动 | 通过晶闸管控制电压逐步上升,实现平滑启动 | 需调速或低冲击启动的电机 | 优点:启动电流可调(1~3倍额定电流)、无冲击;缺点:需专用设备,成本较高。 |

| 变频启动 | 通过变频器从低频逐步升至额定频率 | 需调速或精密控制的场合 | 优点:启动电流小、调速范围宽;缺点:设备复杂、成本高。 |

二、典型起动操控线路的电气原理

1. 直接启动线路

电气原理:

电源通过断路器(QF)→ 接触器(KM)主触点 → 热继电器(FR)热元件 → 电动机(M)。

控制回路:启动按钮(SB2)→ 接触器线圈(KM)→ 停止按钮(SB1)→ 热继电器常闭触点(FR)→ 电源。特点:

按下SB2,KM吸合,电机全压启动;

松开SB2后,通过KM辅助触点自锁保持运行;

过载时FR断开,切断控制回路。

2. 星-三角启动线路

电气原理:

启动阶段:KM1、KM2吸合,电机绕组接成星形(U1-V2-W1短接,U2、V2、W2接电源),电压降为线电压的1/√3。

运行阶段:延时后KM2释放,KM3吸合,绕组切换为三角形接法,全压运行。

关键点:

KM2与KM3需电气互锁(KM2常闭触点串联于KM3线圈回路,反之亦然);

需时间继电器(KT)控制切换时间(通常5~10秒)。

3. 软启动器线路

电气原理:

软启动器(SSR)通过晶闸管控制输出电压,逐步升高至额定值;

启动完成后,旁路接触器(KM)吸合,短路晶闸管以减少损耗。

控制逻辑:

启动信号→ SSR输出电压上升→ 达到额定转速→ KM吸合→ SSR退出。

三、关键组件与功能

| 组件 | 功能 | 选型要点 |

|---|---|---|

| 断路器(QF) | 短路与过载保护 | 额定电流≥电机额定电流的1.5~2.5倍 |

| 接触器(KM) | 接通/切断主电路 | 主触点容量≥电机额定电流 |

| 热继电器(FR) | 过载保护 | 整定电流=电机额定电流的0.95~1.05倍 |

| 时间继电器(KT) | 控制星-三角切换时间 | 延时精度±1% |

| 软启动器(SSR) | 平滑启动与调速 | 输出电流≥电机额定电流 |

| 按钮(SB) | 手动控制启动/停止 | 优先选用防水、防爆型(根据环境) |

四、启动线路的保护措施

短路保护

通过断路器(QF)的瞬时脱扣器实现,动作时间≤20ms。

过载保护

热继电器(FR)通过双金属片受热弯曲切断电路,动作时间与过载电流成反时限关系。

欠压/失压保护

接触器线圈电压低于额定值85%时释放,防止电机在低电压下堵转。

相序保护

通过相序继电器防止电机反转(如水泵、风机等需单向旋转的设备)。

接地保护

电机外壳接地,接地电阻≤4Ω,防止漏电伤人。

五、启动线路的常见问题与解决方案

问题1:接触器触点粘连

选用触点容量≥电机额定电流1.5倍的接触器;

避免电机在额定负载下频繁启动(建议间隔≥5分钟)。

原因:频繁启动导致触点烧蚀。

解决:

问题2:热继电器误动作

热继电器安装于通风良好处;

重新计算整定电流(按电机额定电流的0.95~1.05倍设置)。

原因:环境温度过高或整定电流设置不当。

解决:

问题3:星-三角切换冲击大

延长切换时间(如10~15秒);

增加机械制动装置(如制动电阻)。

原因:切换时间过短或负载惯性大。

解决:

六、扩展功能与优化建议

PLC集成控制

通过PLC编程实现启动逻辑,并增加故障诊断功能(如过载、缺相时切断输出并报警)。

远程监控

集成传感器与通信模块(如Modbus),实时监测电机电流、温度、转速等参数。

能效优化

软启动器+变频器组合,根据负载自动调节电压与频率,降低能耗。

七、总结:安全与效率的平衡

核心原则:

启动线路需满足安全性(短路、过载、相序保护)与可靠性(接触器互锁、自锁)。

根据负载特性选择启动方式(直接启动适用于小功率,星-三角适用于中等功率,软启动/变频适用于大功率或精密控制)。

维护要点:

定期检查接触器触点、热继电器状态及接线紧固性;

清洁控制柜,避免灰尘导致接触不良。

升级方向:

逐步淘汰机械接触器,采用固态继电器或变频器实现无触点控制;

集成IoT模块,实现远程监控与预测性维护。

结语

电动机起动操控线路的设计需兼顾启动性能、成本与安全性。通过合理选择启动方式、优化控制逻辑与保护措施,可显著降低启动电流对电网的冲击,延长电机寿命,并提高系统效率。建议结合具体应用场景,参考国际标准(如IEC 60947)进行设计,并定期进行安全评估与优化。

责任编辑:David

【免责声明】

1、本文内容、数据、图表等来源于网络引用或其他公开资料,版权归属原作者、原发表出处。若版权所有方对本文的引用持有异议,请联系拍明芯城(marketing@iczoom.com),本方将及时处理。

2、本文的引用仅供读者交流学习使用,不涉及商业目的。

3、本文内容仅代表作者观点,拍明芯城不对内容的准确性、可靠性或完整性提供明示或暗示的保证。读者阅读本文后做出的决定或行为,是基于自主意愿和独立判断做出的,请读者明确相关结果。

4、如需转载本方拥有版权的文章,请联系拍明芯城(marketing@iczoom.com)注明“转载原因”。未经允许私自转载拍明芯城将保留追究其法律责任的权利。

拍明芯城拥有对此声明的最终解释权。

产品分类

产品分类

2012- 2022 拍明芯城ICZOOM.com 版权所有 客服热线:400-693-8369 (9:00-18:00)

2012- 2022 拍明芯城ICZOOM.com 版权所有 客服热线:400-693-8369 (9:00-18:00)